Processi

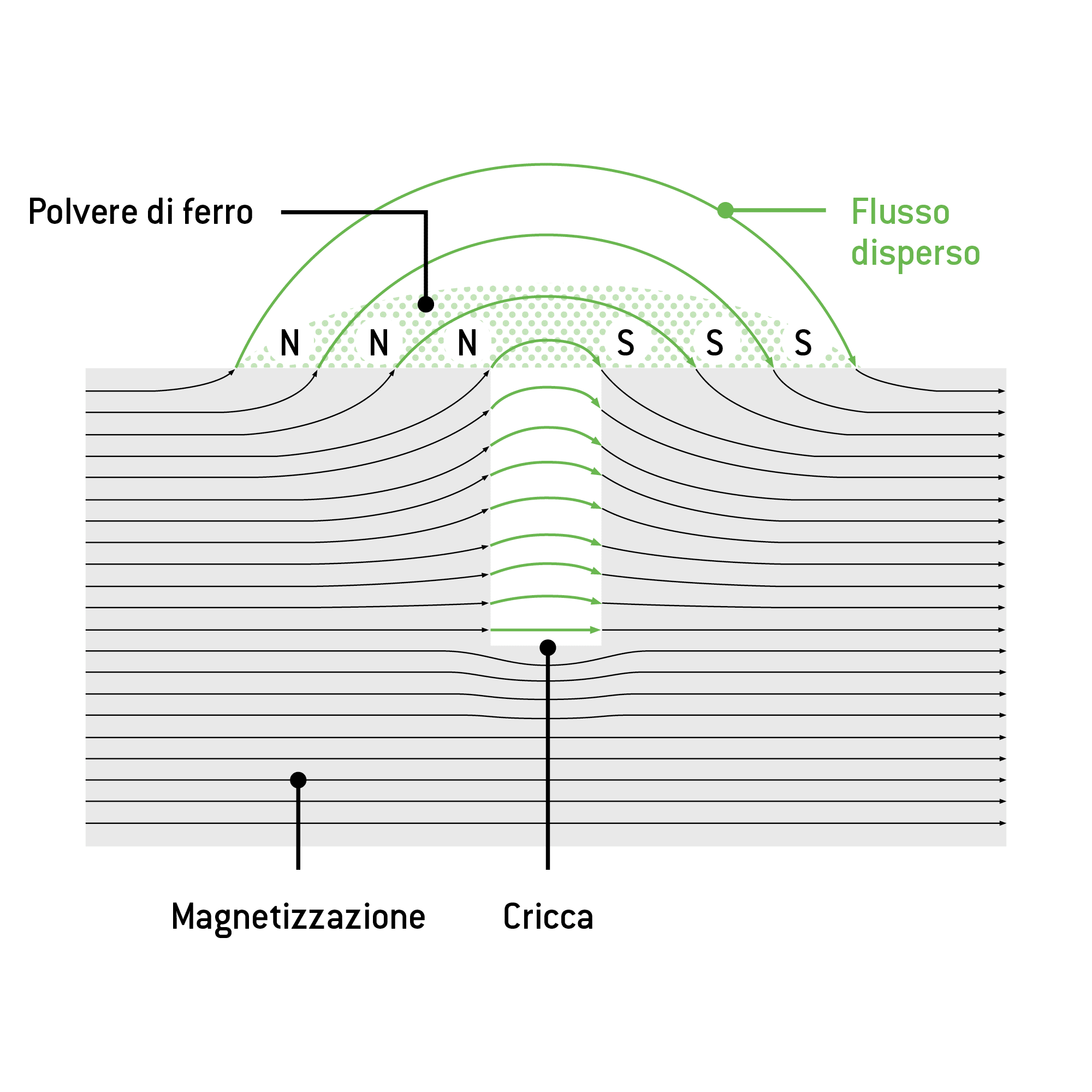

Nell’incrinoscopia magnetica il pezzo viene innanzitutto magnetizzato. Si generano così delle linee del campo magnetico parallele alla superficie del pezzo. Le incrinature presenti sulla superficie fanno sì che le linee del campo magnetico escano e rientrino a valle del punto in cui è presente il difetto. In questo modo sull’incrinatura si formano dei poli magnetici che causano un campo di dispersione magnetico .

Durante la magnetizzazione, sul componente viene sparsa o applicata mediante sospensione acquosa una polvere di ossido di ferro addizionata con particelle colorate fluorescenti. La polvere di ferro si accumula quindi sui poli magnetici dei punti difettosi. In una camera buia è così possibile identificare, alla luce UV, incrinature anche minime.

Il processo è indicato per irregolarità sulla superficie e in prossimità della stessa – possono essere rilevate incrinature non visibili fino a una profondità di circa 1 mm. Vengono riconosciute solamente le incrinature che scorrono trasversalmente alle linee del campo magnetico. I difetti paralleli alle linee del campo magnetico non interferiscono con le stesse e quindi non creano un campo di dispersione.

Attraverso diversi processi di magnetizzazione è possibile generare linee del campo magnetico sia longitudinali che trasversali alla superficie del componente, in modo da rilevare incrinature sia longitudinali che trasversali. Questi processi sono l’applicazione di campo magnetico e di corrente e la magnetizzazione combinata. I componenti molto grandi possono essere magnetizzati per aree parziali. Sugli impianti di magnetizzazione non devono lavorare persone portatrici di pace-maker.

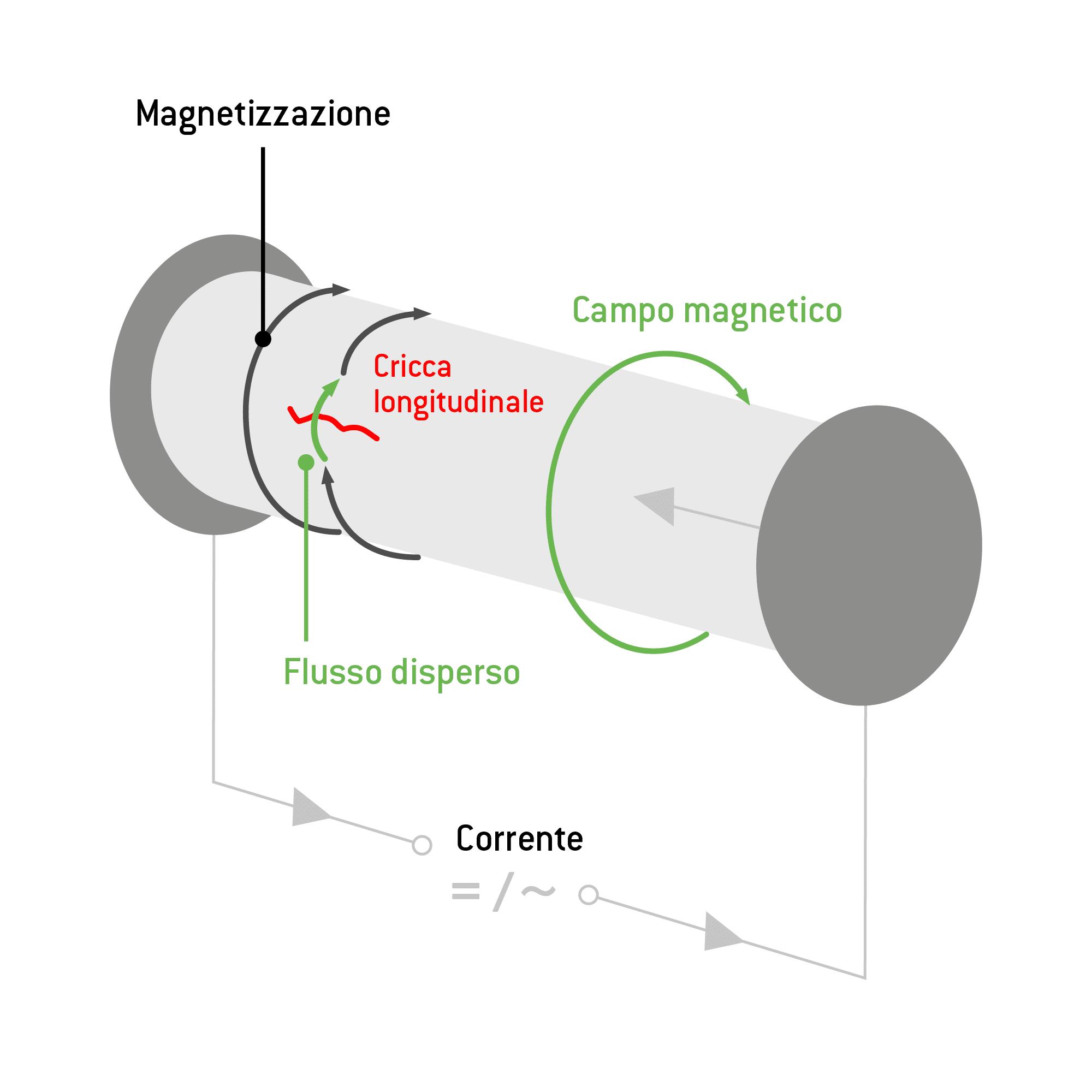

Applicazione di corrente

Nell'applicazione di corrente, attraverso il componente viene fatto passare un flusso di corrente che genera un campo magnetico ad anello attorno alla superficie. Le linee del campo magnetico sono trasversali rispetto alla superficie del componente. In questo modo tramite la polvere di ferro è possibile riconoscere le incrinature longitudinali.

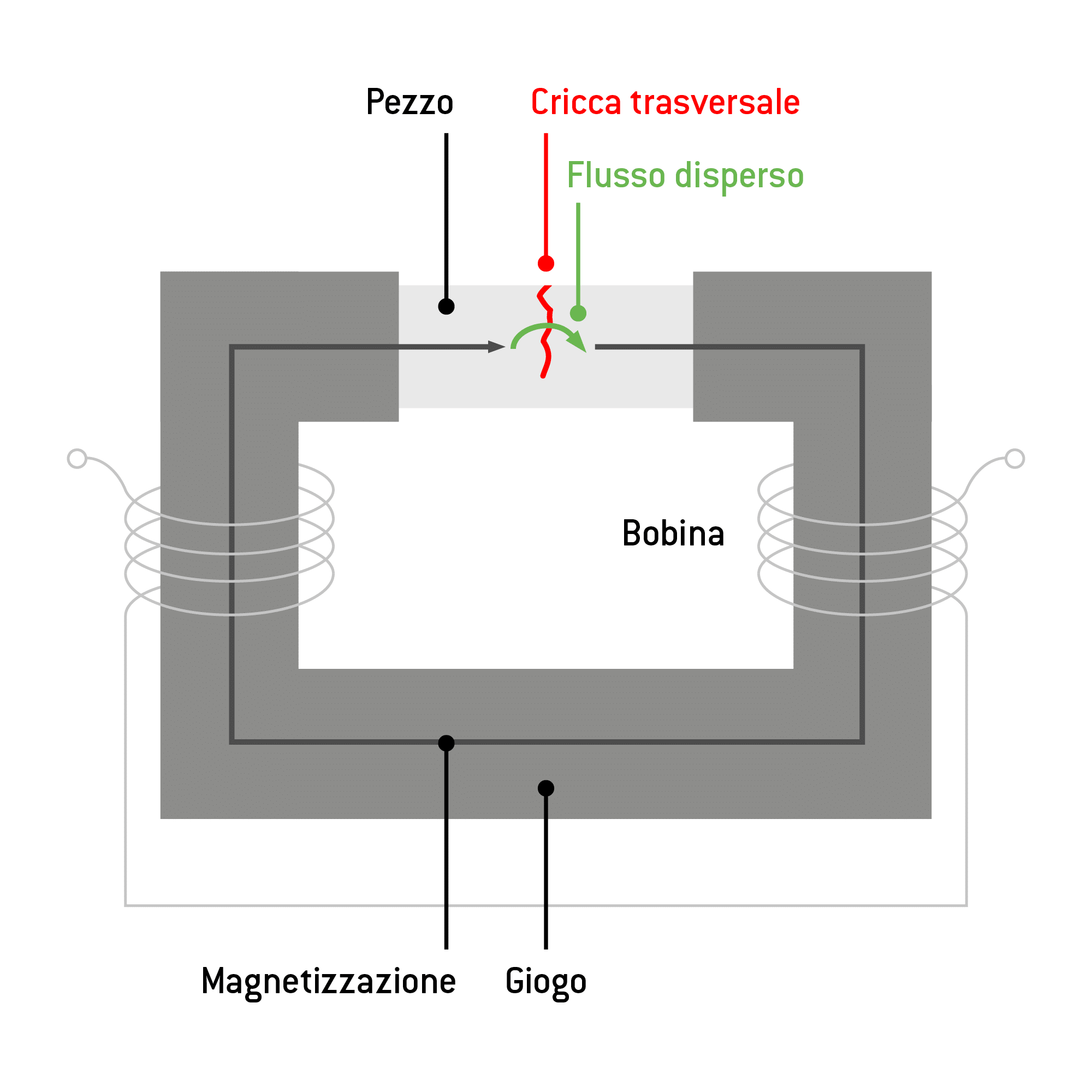

Applicazione di campo magnetico

Nell’applicazione di campo magnetico, la corrente non passa attraverso il componente; questo viene invece serrato in un giogo a U sui cui vertici sono presenti degli avvolgimenti elettrici a bobina. In questo modo si crea un campo magnetico longitudinale rispetto alla superficie del componente e le incrinature trasversali diventano visibili grazie alla polvere di ferro.

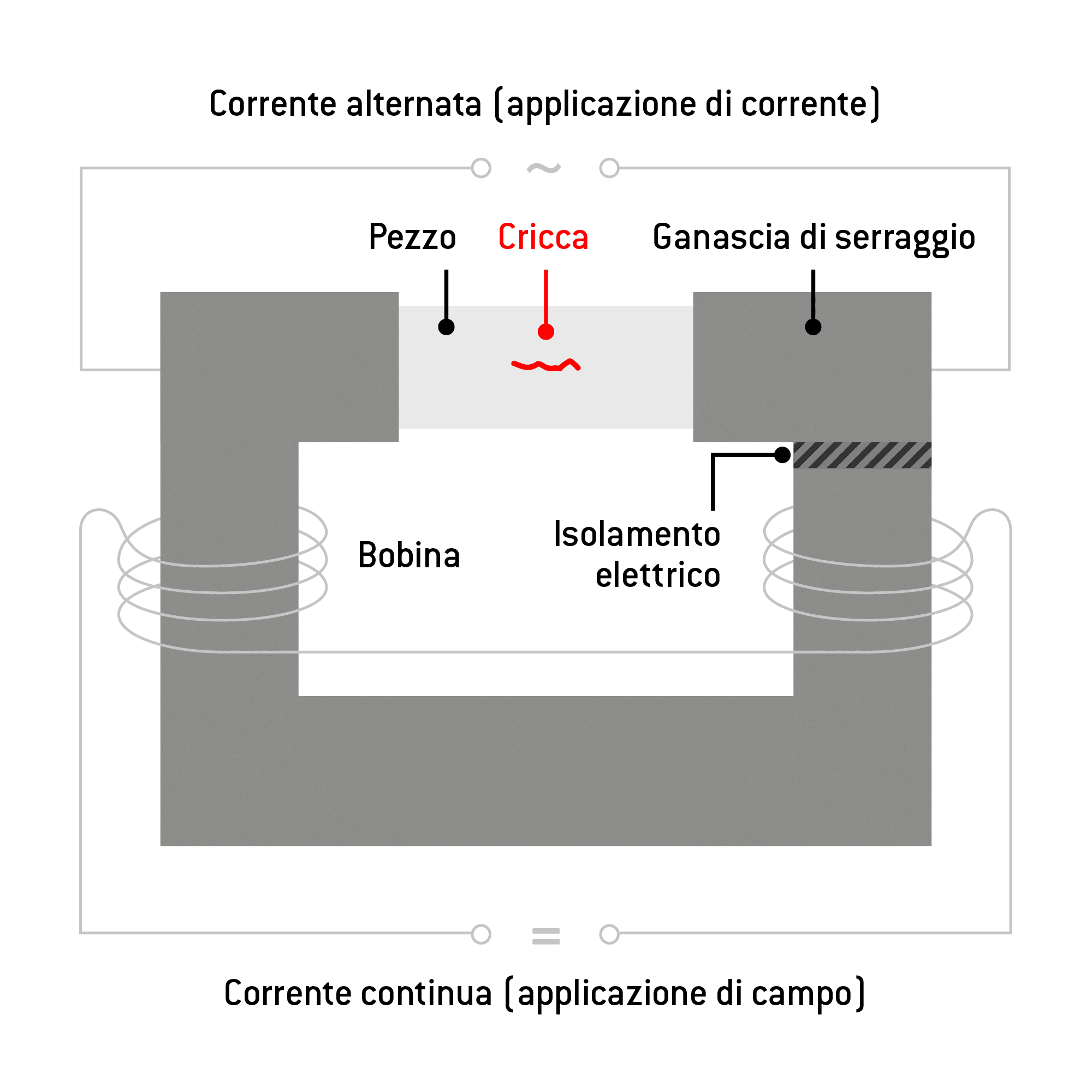

Magnetizzazione combinata

Se l’orientamento dell’incrinatura non è prevedibile, è possibile applicare parallelamente sia la corrente che il campo magnetico, sia in successione che in combinazione. A questo scopo il provino viene contemporaneamente serrato in un giogo di ferro con bobine e in aggiunta viene fatta passare corrente attraverso il pezzo. Questo metodo è particolarmente indicato per grandi pezzature.

Applicazioni e background

In linea generale il controllo magnetoscopico è adatto per tutti i materiali magnetizzabili. È usata, ad esempio, per le parti di sicurezza nel settore automobilistico o per i giunti saldati di tubature.

Il controllo magnetoscopico viene usato per il controllo automatizzato di pezzi semplici prodotti in grandi quantità, come ad esempio barre o bulloni. L’incrinoscopia magnetica riesce a gestire anche componenti complessi con geometria irregolare, come ad esempio alberi a gomiti, molle o dischi di freni. Lo stesso vale, in una certa misura, anche per le superfici ruvide.

Background

Le incrinature si formano in fase di fabbricazione, lavorazione e uso dell'acciaio. I processi che tipicamente inducono la formazione di incrinature sono, ad esempio, la fusione, la laminazione, la saldatura e la piegatura. Se l’incrinatura non viene trattata migra dalla superficie all’interno del componente e può anche causarne la rottura. Con l’incrinoscopia magnetica il componente può essere verificato dopo ogni fase di lavorazione.

Vantaggi dell’incrinoscopia magnetica

L’incrinoscopia magnetica serve per l'assicurazione qualità dei pezzi e offre i seguenti vantaggi:

- Processo veloce ed economico

- Riproducibile

- Affidabile secondo le norme DIN

- Vengono evidenziate bene sia le incrinature fini che quelle nascoste (sotto la superficie)

- Non sono necessari trattamenti superficiali

- Utilizzabile anche per componenti di forma complessa e di grandi dimensioni

- Uso fisso e mobile

Norme DIN per l’incrinoscopia

DIN EN ISO 9934-1 Prove non distruttive - Controlli magnetoscopici - Parte 1: Principi generali

DIN EN ISO 17638 Controllo non distruttivo delle saldature - Controllo magnetoscopico delle saldature

DIN EN ISO 1369 Fonderia - Controllo magnetoscopico

DIN EN ISO10228-1 Prove non distruttive dei fucinati di acciaio - Parte 1: Controllo magnetoscopico

DIN EN ISO 10839-5 Prove non distruttive di tubi in acciaio - Parte 5: Controllo magnetoscopico di tubi in acciaio ferromagnetici senza giunti e saldati per il rilevamento di imperfezioni superficiali

ASME Section V Article 7 & 25 Magnetic Particle Examination

ASME Section VIII

DIN 25435-2, Prove ripetute dei componenti del circuito primario di reattori ad acqua leggera – Parte 2: Controllo magnetoscopico e prova di penetrazione

DIN EN 1330-7, Prove non distruttive – Terminologia – Parte 7: Termini usati nel controllo magnetoscopico

DIN EN 1369, Fonderia - Controllo magnetoscopico

DIN EN 10228-1, Prove non distruttive dei fucinati di acciaio - Parte 1: Controllo magnetoscopico

DIN EN 10246-12, Prove non distruttive di tubi in acciaio - Parte 12: Controllo magnetoscopico di tubi in acciaio ferromagnetici senza giunti e saldati per il rilevamento di difetti superficiali

DIN EN 10246-18, Prove non distruttive di tubi in acciaio - Parte 18: Controllo magnetoscopico delle estremità di tubi in acciaio ferromagnetici senza giunti e saldati per il rilevamento di doppiature

DIN EN ISO 3059, Prove non distruttive – Prova di penetrazione e controllo magnetoscopico – Condizioni di osservazione

DIN EN ISO 9934-1, Prove non distruttive - Controllo magnetoscopico - Parte 1: Principi generali

DIN EN ISO 9934-2, Prove non distruttive - Controllo magnetoscopico - Parte 2: Mezzi di rilevazione

DIN EN ISO 9934-3, Prove non distruttive - Controllo magnetoscopico - Parte 3: Apparecchiatura

DIN EN ISO 17638, Controllo non distruttivo delle saldature – Controllo magnetoscopico

DIN EN ISO 23278, Controllo non distruttivo delle saldature - Controllo magnetoscopico delle saldature – Livelli di accettabilità

DIN CEN/TR 16638, Prove non distruttive – Prova di penetrazione e controllo magnetoscopico con uso di luce blu

Sedi dei processi

La nostra mappa delle sedi interattiva indica quali sono i metodi di prova e le lavorazioni dei metalli disponibili nella vostra zona.

Indicazioni del cliente

Siete interessati all’incrinoscopia magnetica? I nostri specialisti saranno lieti di fornirvi una consulenza sui processi di prova più adatti per i vostri componenti. Per poterlo fare dovete indicarci la denominazione del materiale, le dimensioni, il peso e la pezzatura dei pezzi da testare.