Verfahren

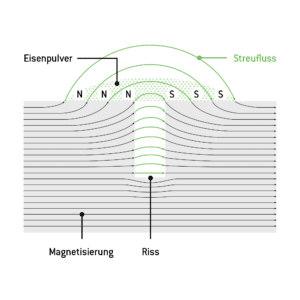

Bei der Magnetpulverrissprüfung wird das Werkstück zunächst magnetisiert. Dabei werden Feldlinien erzeugt, die parallel zur Werkstückoberfläche verlaufen. Risse an der Oberfläche bewirken, dass die Feldlinien austreten und nach der defekten Stelle wieder eintreten. Dadurch bilden sich magnetische Pole am Riss, die ein magnetisches Streufeld hervorrufen.

Während der Magnetisierung wird ein Pulver aus Eisenoxid, das mit fluoreszierenden Farbstoffteilchen versetzt ist, über das Werkstück gestreut bzw. mittels wässriger Suspension über das Bauteil gespült. Das Eisenpulver sammelt sich nun an den Magnetpolen der defekten Stellen. In einem dunklen Raum sind jetzt dank UV-Licht selbst feinste Risse gut erkennbar.

Das Verfahren eignet sich für Unregelmäßigkeiten auf der Oberfläche oder nah an der Oberfläche – es können verdeckte Risse bis ca. 1 mm Tiefe nachgewiesen werden. Es werden nur Risse erkannt, die quer zu den Feldlinien verlaufen. Defekte, die parallel zu den Feldlinien verlaufen, stören die Feldlinien nicht und es entsteht kein Streufeld.

Mittels unterschiedlicher Verfahren zur Magnetisierung können sowohl längs als auch quer zur Bauteiloberfläche Feldlinien erzeugt werden, um längs und quer liegende Risse zu prüfen. Diese Verfahren sind die Feld- und Stromdurchflutung sowie die kombinierte Magnetisierung. Sehr große Bauteile können in Teilbereichen magnetisiert werden. Die Anlagen zur Magnetisierung dürfen nicht von Menschen mit einem Herzschrittmacher bedient werden.

Stromdurchflutung

Bei der Stromdurchflutung wird ein Strom durch das Bauteil geschickt, der ein ringförmiges Magnetfeld rund um die Bauteiloberfläche erzeugt. Die Feldlinien verlaufen quer zur Bauteiloberfläche. Auf diese Weise können mittels Eisenpulver Risse in Längsrichtung erkannt werden.

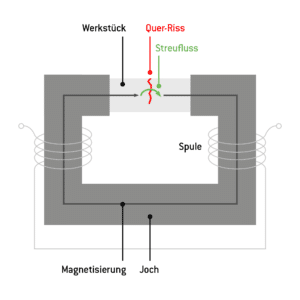

Felddurchflutung

Bei der Felddurchflutung verläuft der Strom nicht durch das Bauteil selbst. Stattdessen wird das Bauteil in ein U-förmiges Eisenjoch eingespannt. An beiden Schenkeln des Jochs befinden sich elektrische Spulen. Auf diese Weise entsteht ein Magnetfeld in Längsrichtung zur Bauteiloberfläche und dank des Eisenpulvers werden Querrisse sichtbar.

Kombinierte Magnetisierung

Wenn die Rissorientierung nicht absehbar ist, können die Strom- und die Felddurchflutung nacheinander oder in Kombination parallel durchgeführt werden. Dazu wird der Prüfling gleichzeitig in ein Eisenjoch mit Spulen eingespannt und zusätzlich wird Strom durch das Werkstück gesendet. Diese Vorgehensweise ist besonders bei großen Stückzahlen sinnvoll.

Anwendungen und Hintergrund

Die Magnetpulverprüfung eignet sich grundsätzlich für alle magnetisierbaren Werkstoffe. Sie kommt zum Beispiel bei Sicherheitsteilen im Automobilbau zum Einsatz oder bei Schweißnähten an Rohrleitungen.

Die Fluxprüfung wird zur automatisierten Kontrolle einfacher Massenteilen, wie etwa Stangen oder Bolzen, genutzt. Komplexe Bauteile mit unregelmäßiger Geometrie, wie zum Beispiel Kurbelwellen, Federn oder Bremsscheiben, sind bei der Magnetpulverrissprüfung aber auch kein Problem. Gleiches gilt bis zu einem gewissen Grad für raue Oberflächen.

Hintergrund

Risse bilden sich bei der Herstellung, Bearbeitung und dem Einsatz von Stahl. Typische Vorgänge, die zur Rissbildung führen, sind beispielsweise Gießen, Walzen, Schweißen und Biegen. Bleibt die Rissbildung unbehandelt, wandert der Riss von der Oberfläche ins Innere des Bauteils und bedingt gegebenenfalls einen Bruch. Mittels Magnetpulverrissprüfung kann das Bauteil nach jedem Bearbeitungsschritt auf Risse überprüft werden.

Vorteile der Magnetpulverrissprüfung

Die Magnetpulverrissprüfung dient zur Qualitätssicherung von Werkstücken und bietet folgende Vorteile:

- Schnelles und günstiges Verfahren

- Reproduzierbar

- Zuverlässig gemäß DIN-Vorschriften

- Selbst feinste Risse und verdeckte Risse (dicht unterhalb der Oberfläche) werden gut sichtbar angezeigt

- Keine Oberflächenbehandlung notwendig

- Auch bei komplizierter Bauteilform und großen Größen anwendbar

- Stationär und mobil anwendbar

DIN-Normen für die Rissprüfung

DIN EN ISO 9934-1 Zerstörungsfreie Prüfung – Magnetpulverprüfungen – Teil 1: Allgemeine Grundlagen

DIN EN ISO 17638 Zerstörungsfreie Prüfung von Schweißverbindungen – Magnetpulverprüfung von Schweißverbindungen

DIN EN ISO 1369 Gießereiwesen – Magnetpulverprüfung

DIN EN ISO10228-1 Zerstörungsfreie Prüfung von Schmiedestücken aus Stahl – Teil 1: Magnetpulverprüfung

DIN EN ISO 10839-5 Zerstörungsfreie Prüfung von Stahlrohren – Teil 5: Magnetpulverprüfung nahtloser und geschweißter ferromagnetischer Stahlrohre zum Nachweis von Oberflächenunvollkommenheiten

ASME Section V Article 7 & 25 Magnetic Particle Examination

ASME Section VIII

DIN 25435-2, Wiederkehrende Prüfungen der Komponenten des Primärkreises von Leichtwasserreaktoren – Teil 2: Magnetpulver- und Eindringprüfung

DIN EN 1330-7, Zerstörungsfreie Prüfung – Terminologie – Teil 7: Begriffe der Magnetpulverprüfung

DIN EN 1369, Gießereiwesen – Magnetpulverprüfung

DIN EN 10228-1, Zerstörungsfreie Prüfung von Schmiedestücken aus Stahl – Teil 1: Magnetpulverprüfung

DIN EN 10246-12, Zerstörungsfreie Prüfung von Stahlrohren – Teil 12: Magnetpulverprüfung nahtloser und geschweißter ferromagnetischer Stahlrohre zum Nachweis von Oberflächenfehlern

DIN EN 10246-18, Zerstörungsfreie Prüfung von Stahlrohren – Teil 18: Magnetpulverprüfung der Rohrenden nahtloser und geschweißter ferromagnetischer Stahlrohre zum Nachweis von Dopplungen

DIN EN ISO 3059, Zerstörungsfreie Prüfung – Eindringprüfung und Magnetpulverprüfung – Betrachtungsbedingungen

DIN EN ISO 9934-1, Zerstörungsfreie Prüfung – Magnetpulverprüfung – Teil 1: Allgemeine Grundlagen

DIN EN ISO 9934-2, Zerstörungsfreie Prüfung – Magnetpulverprüfung – Teil 2: Prüfmittel

DIN EN ISO 9934-3, Zerstörungsfreie Prüfung – Magnetpulverprüfung – Teil 3: Geräte

DIN EN ISO 17638, Zerstörungsfreie Prüfung von Schweißverbindungen – Magnetpulverprüfung

DIN EN ISO 23278, Zerstörungsfreie Prüfung von Schweißverbindungen – Magnetpulverprüfung von Schweißverbindungen-Zulässigkeitsgrenzen

DIN CEN/TR 16638, Zerstörungsfreie Prüfung – Eindring- und Magnetpulverprüfung unter Anwendung von blauem Licht

Verfahrensstandorte

In unserer interaktiven Standortübersicht erfahren Sie, welche Verfahren zur Prüfung und Metallverarbeitung wir bei Ihnen in der Nähe anbieten.

Kundenangaben

Sie sind an einer Magnetpulverrissprüfung interessiert? Unsere Spezialisten beraten Sie gerne über geeignete Prüfverfahren für Ihre Bauteile. Nennen Sie uns zunächst bitte die Werkstoffbezeichnung, die Abmessungen sowie das Gewicht und die Stückzahl der zu prüfenden Teile.