Processen

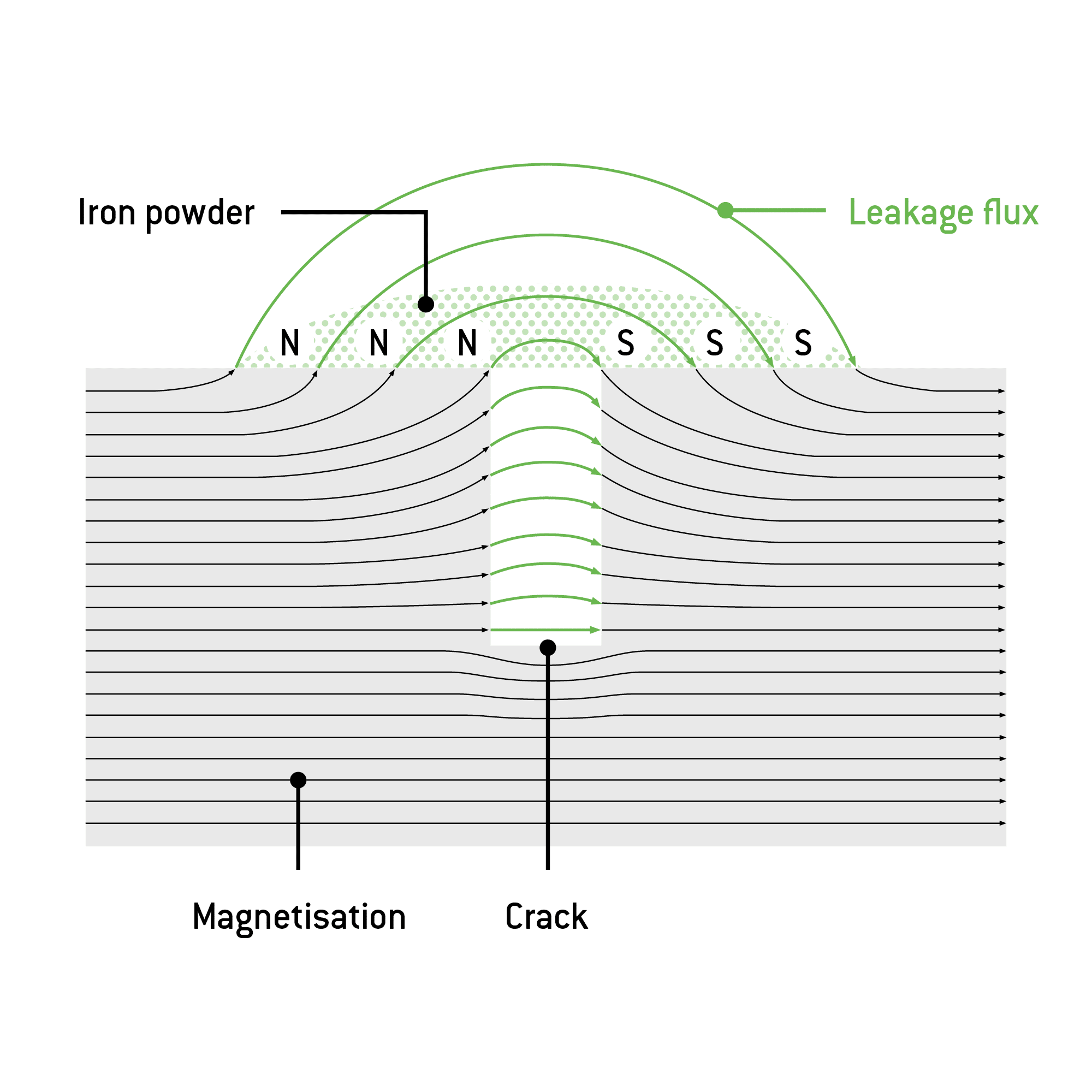

Bij magnetisch onderzoek wordt het werkstuk eerst gemagnetiseerd. Er worden veldlijnen gegenereerd die parallel aan het werkstukoppervlak lopen. Scheuren op het oppervlak zorgen ervoor dat de veldlijnen naar buitentrekken en na het defect weer naar binnentrekken. Hierdoor vormen zich magnetische polen bij de scheur, waardoor een magnetisch strooiveld ontstaat.

Tijdens het magnetiseren wordt een poeder van ijzeroxide, waaraan fluorescerende kleurstofdeeltjes zijn toegevoegd, over het werkstuk gestrooid of met een waterige suspensie over het werkstuk gespoeld. Het ijzerpoeder verzamelt zich nu op de magnetische polen van de defecte gebieden. In een donkere ruimte zijn nu dankzij UV-licht zelfs de fijnste scheuren duidelijk zichtbaar.

De onderzoeksmethode is geschikt voor oneffenheden aan het oppervlak of dicht aan het oppervlak. Verborgen scheuren tot een diepte van ong. 1 mm kunnen worden gedetecteerd. Alleen scheuren die dwars over de veldlijnen lopen, worden gedetecteerd. Defecten die parallel aan de veldlijnen lopen, verstoren de veldlijnen niet en vormen geen strooiveld.

Met behulp van verschillende magnetisatiemethodes kunnen veldlijnen zowel langs als over het oppervlak van het onderdeel worden gegenereerd om werkstukken op scheuren in lengterichting en dwarsrichting te onderzoeken. Deze methodes zijn veld- en stroomdoorstroming en de gecombineerde magnetisatie. Bij zeer grote onderdelen kunnen deelgebieden worden gemagnetiseerd. De magnetisatiesystemen mogen niet door mensen met een pacemaker worden bediend.

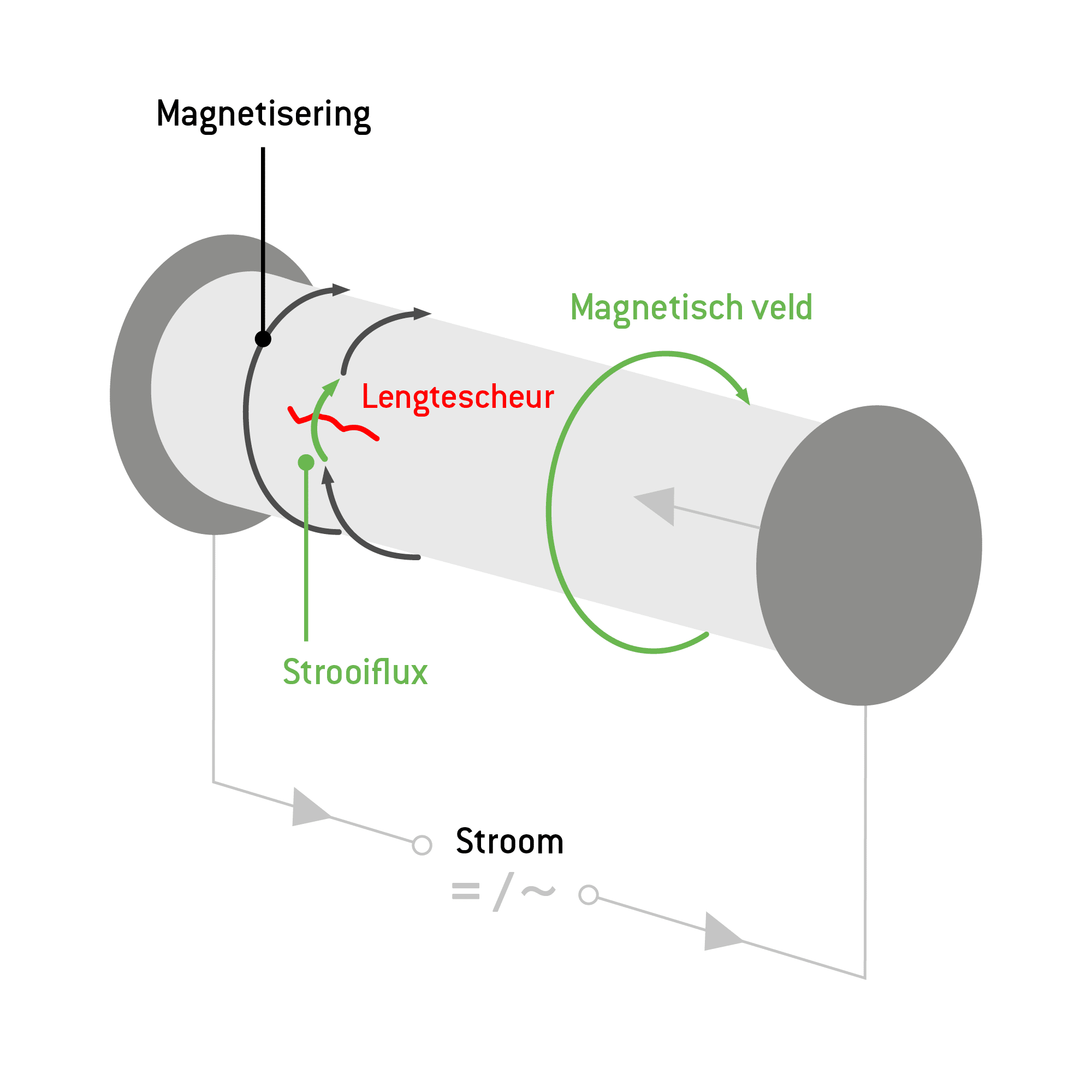

Stroomdoorstroming

Bij stroomdoorstroming wordt er stroom door het onderdeel gestuurd , waardoor een ringvormig magnetisch veld rond het onderdeeloppervlak ontstaat. De veldlijnen lopen dwars over het onderdeeloppervlak. Op deze manier kunnen er met ijzerpoeder scheuren in de lengterichting worden gedetecteerd.

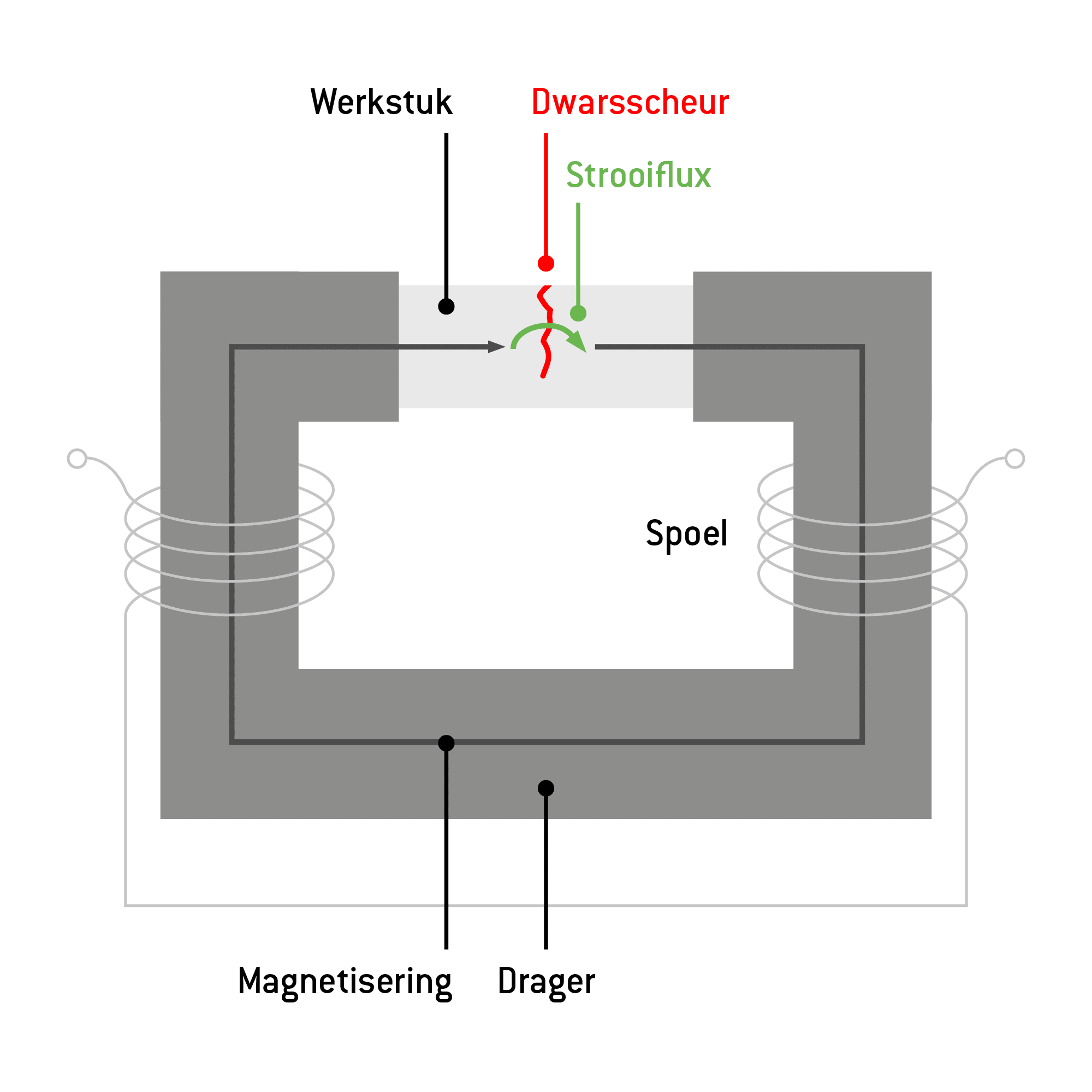

Velddoorstroming

Bij velddoorstroming wordt de stroom niet door het onderdeel zelf gestuurd. In plaats daarvan wordt het onderdeel in een U-vormig ijzeren juk geklemd. Aan beide banden van het juk bevinden zich elektrische spoelen. Op deze manier wordt een magnetisch veld in de lengterichting van het onderdeeloppervlak gegenereerd en dankzij het ijzerpoeder worden dwarsscheuren zichtbaar.

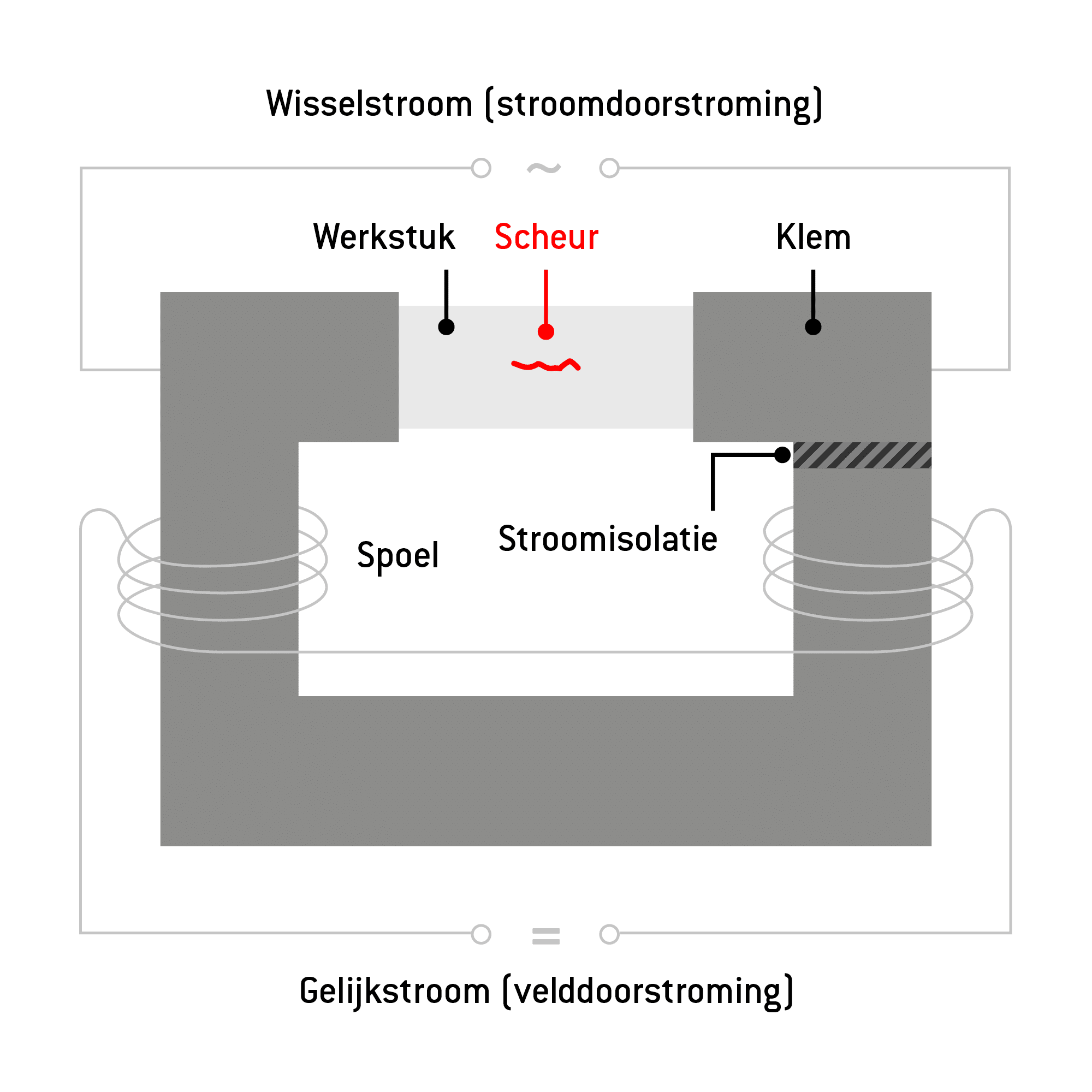

Gecombineerde magnetisatie

Als de scheuroriëntatie niet kan worden opgespoort , kunnen de stroom- en velddoorstromingen na elkaar of in combinatie parallel worden uitgevoerd. Hiervoor wordt het proefstuk gelijktijdig met spoelen in een ijzeren juk geklemd en wordt er ook stroom door het werkstuk gestuurd. Dit proces is vooral handig bij grote hoeveelheden onderdelen.

Toepassingen en achtergrond

Het magnetische onderzoek is in principe geschikt voor alle magnetiseerbare materialen. Het wordt bijvoorbeeld gebruikt voor veiligheidsonderdelen in de auto-industrie of voor lasnaden op pijpleidingen.

Magnetisch onderzoek wordt gebruikt voor de geautomatiseerde controle van eenvoudige massaonderdelen, zoals staven of bouten. Op complexe onderdelen met een onregelmatige geometrie, zoals krukassen, veren of remschijven, kan ook magnetisch onderzoek worden uitgevoerd. Hetzelfde geldt tot op zekere hoogte voor ruwe oppervlakken.

Achtergrond

Scheuren ontstaan tijdens de productie, verwerking en gebruik van staal. Typische processen die leiden tot scheurvorming zijn bijvoorbeeld gieten, walsen, lassen en buigen. Als de scheurvorming niet behandeld wordt, beweegt de scheur van het oppervlak naar de binnenkant van het onderdeel en kan het een breuk veroorzaken. Met behulp van magnetisch onderzoek kan het onderdeel na elke bewerkingsstap op scheuren worden gecontroleerd.

Voordelen van magnetisch onderzoek

Magnetisch onderzoek wordt gebruikt voor kwaliteitsborging van werkstukken en biedt de volgende voordelen:

- Snelle en goedkope onderzoeksmethode

- Reproduceerbaar

- Betrouwbaar volgens DIN-voorschriften

- Zelfs de fijnste scheuren en verborgen scheuren (net onder het oppervlak) worden duidelijk weergegeven

- Geen oppervlaktebehandeling nodig

- Kan ook worden gebruikt bij ingewikkelde onderdeelvormen en grote afmetingen

- Stationair en mobiel toepasbaar

DIN-normen voor onderzoek naar scheurvorming

DIN EN ISO 9934-1 Niet-destructief onderzoek - magnetisch onderzoek - deel 1: algemene principes

DIN EN ISO 17638 Niet-destructief onderzoek van lasverbindingen - magnetisch onderzoek van lasverbindingen

DIN EN ISO 1369 Gieterijtechniek – magnetisch onderzoek

DIN EN ISO 10228-1 Niet-destructief onderzoek van stalen smeedstukken - deel 1: magnetisch onderzoek

DIN EN ISO 10839-5 Niet-destructief onderzoek van stalen buizen - deel 5: magnetisch onderzoek van naadloze en gelaste ferromagnetische stalen buizen om onvolkomenheden aan het oppervlak te detecteren

ASME Section V Article 7 & 25 Magnetic Particle Examination

ASME Section VIII

DIN 25435-2, periodiek onderzoek van de onderdelen van het primaire circuit van lichtwaterreactoren – deel 2: magnetisch en penetrantonderzoek

DIN EN 1330-7, Niet-destructief onderzoek - terminologie - deel 7: begrippen van magnetisch onderzoek

DIN EN 1369, Gieterijtechniek – magnetisch onderzoek

DIN EN 10228-1, Niet-destructief onderzoek van stalen smeedstukken – deel 1: magnetisch onderzoek

DIN EN 10246-12 Niet-destructief onderzoek van stalen buizen – deel 12: magnetisch onderzoek van naadloze en gelaste ferromagnetische stalen buizen om fouten aan het oppervlak te detecteren

DIN EN 10246-18 Niet-destructief onderzoek van stalen buizen – deel 18: magnetisch onderzoek van de buisuiteinden van naadloze en gelaste ferromagnetische stalen buizen voor het aantonen van dubbelingen

DIN EN ISO 3059, Niet-destructief onderzoek – penetrantonderzoek en magnetisch onderzoek –zichtomstandigheden

DIN EN ISO 9934-1, Niet-destructief onderzoek – magnetisch onderzoek – deel 1: algemene principes

DIN EN ISO 9934-2, Niet-destructief onderzoek – magnetisch onderzoek – deel 2: testmiddel

DIN EN ISO 9934-3, Niet-destructief onderzoek – magnetisch onderzoek – deel 3: apparaten

DIN EN ISO 17638, Niet-destructief onderzoek van lasverbindingen – magnetisch onderzoek

DIN EN ISO 23278, Niet-destructief onderzoek van lasverbindingen – magnetisch onderzoek van lasverbindingen – aanvaardbaarheidniveaus

DIN CEN/TR 16638, Niet-destructief onderzoek – penetrantonderzoek en magnetisch onderzoek met blauw licht

Procesvestigingen

In ons interactieve vestigingsoverzicht kunt u zien welke onderzoeksmethodes en metaalbewerkingsprocessen wij bij u in de omgeving aanbieden.

Klantgegevens

Bent u geïnteresseerd in magnetisch onderzoek? Onze specialisten adviseren u graag over geschikte onderzoeksmethodes voor uw onderdelen. Verstrek ons de materiaalaanduiding, de afmetingen, het gewicht en het aantal te onderzoeken onderdelen.