Wat is de hardheidstest?

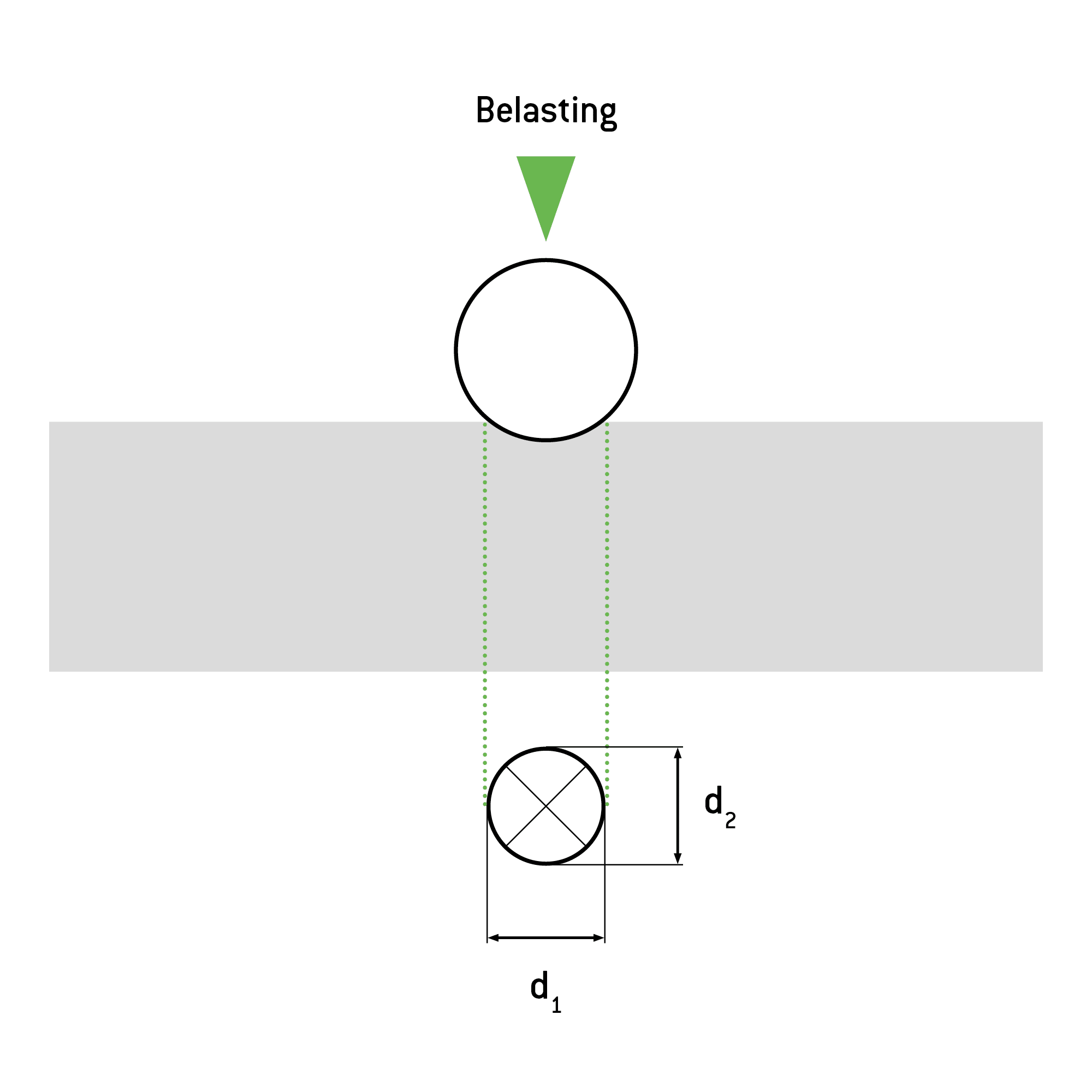

Hardheidstesten is een proces om het diepteverschil te meten, waarbij de weerstand van het materiaal tegen permanente vervorming wordt bepaald. Hiervoor wordt een indenter met een bepaalde testkracht op het materiaal gedrukt. Vervolgens wordt de resulterende indringdiepte of de blijvende indruk (indentatie) van het testlichaam gemeten en wordt de hardheidswaarde van het metaal berekend.

De verschillende soorten hardheidstesten verschillen enerzijds door de vorm en het materiaal van de indenter. Deze is meestal gemaakt van staal, hardmetaal of diamant en is piramidaal, conisch of bolvormig. Daarnaast wordt onderscheid gemaakt tussen grootte en type belasting. Er is de statische test met een constante belasting en de dynamische test met een plotselinge belasting.

Welke hardheidstestmethodes bestaan er?

De meest voorkomende zijn de gestandaardiseerde statische hardheidstestmethodes van Rockwell, Vickers en Brinell. Deze standaardmethodes bieden internationaal uniforme en vergelijkbare meetwaarden.

Rockwell-hardheidstest

Rockwell biedt een snelle, onmiddellijk afleesbare methode voor het testen van metaalhardheid. Het wordt voornamelijk gebruikt als sneltest en bij grote materiaalmonsters, maar ook voor meer grondige tests, zoals de Jominy end quench-test.

Bij de Rockwell-hardheidstest wordt een diamantkegel als indenter in het materiaal gedrukt. Dit gebeurt aanvankelijk met een voorbereidende kracht om fouten als gevolg van onreine oppervlakken te vermijden en vervolgens met de testkracht. De Rockwell-hardheid is het resultaat van de resulterende indringdiepte.

De meest voorkomende meeteenheden zijn HR en HRC. HR staat voor Rockwell Hardness en C voor Cone - bij HRC worden naast de methode ook het testlichaam en de hardheidsschaal gespecificeerd.

Vickers-hardheidstest

De Vickers-hardheidstest is in principe geschikt voor alle vaste materialen en wordt ook in de metaalindustrie gebruikt, bijvoorbeeld om lasnaden en oppervlaktelagen te controleren. Het kan zowel in het macro- als in het microbereik worden gebruikt als het oppervlak vlak is geslepen.

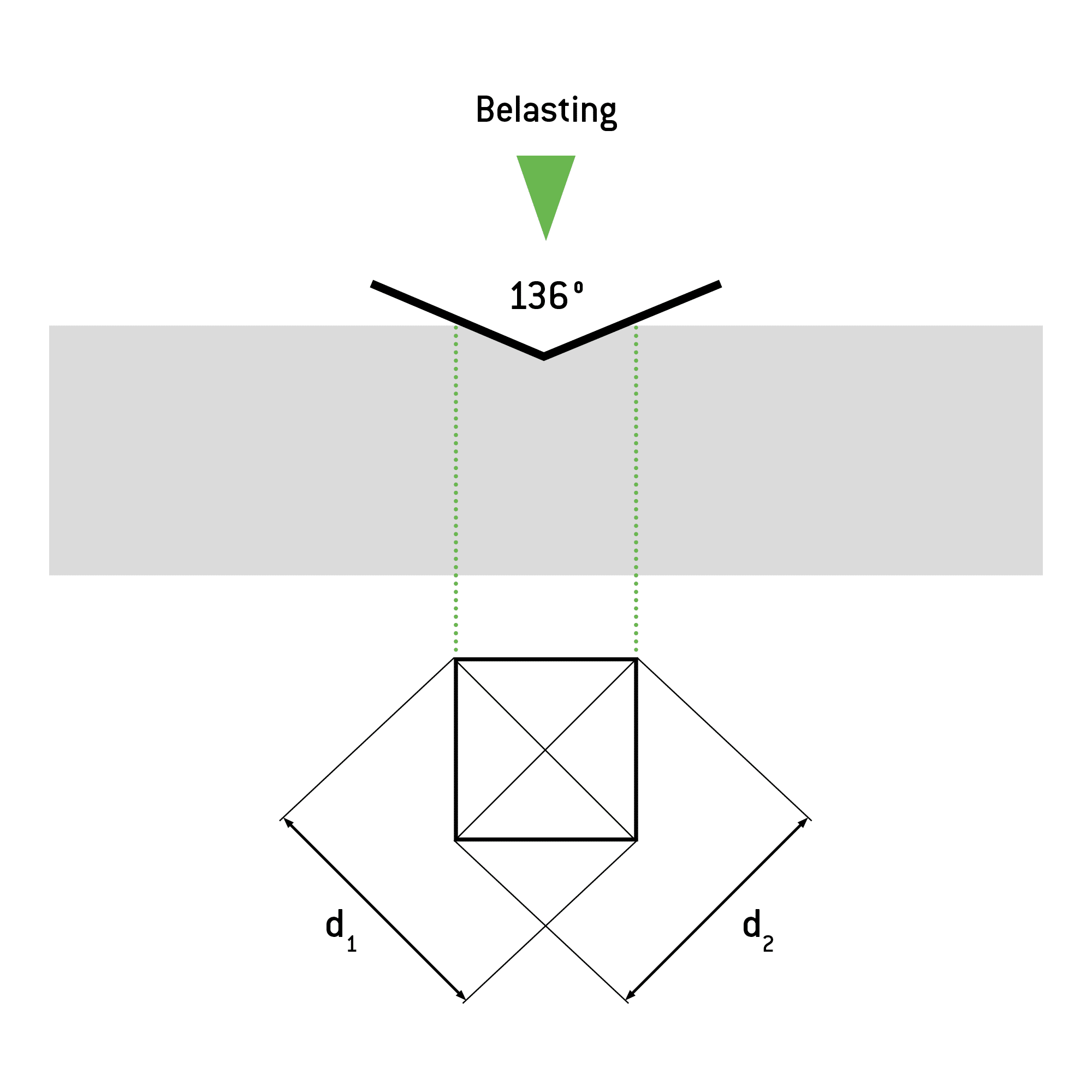

Bij de Vickers-hardheidstest wordt een symmetrische diamantpiramide gebruikt als testlichaam, dat een indruk maakt in het materiaal wanneer de testkracht wordt uitgeoefend. De diagonalen van deze indruk worden optisch gemeten en worden gebruikt om de Vickers-hardheid (HV) te bepalen.

Knoop-hardheidstest

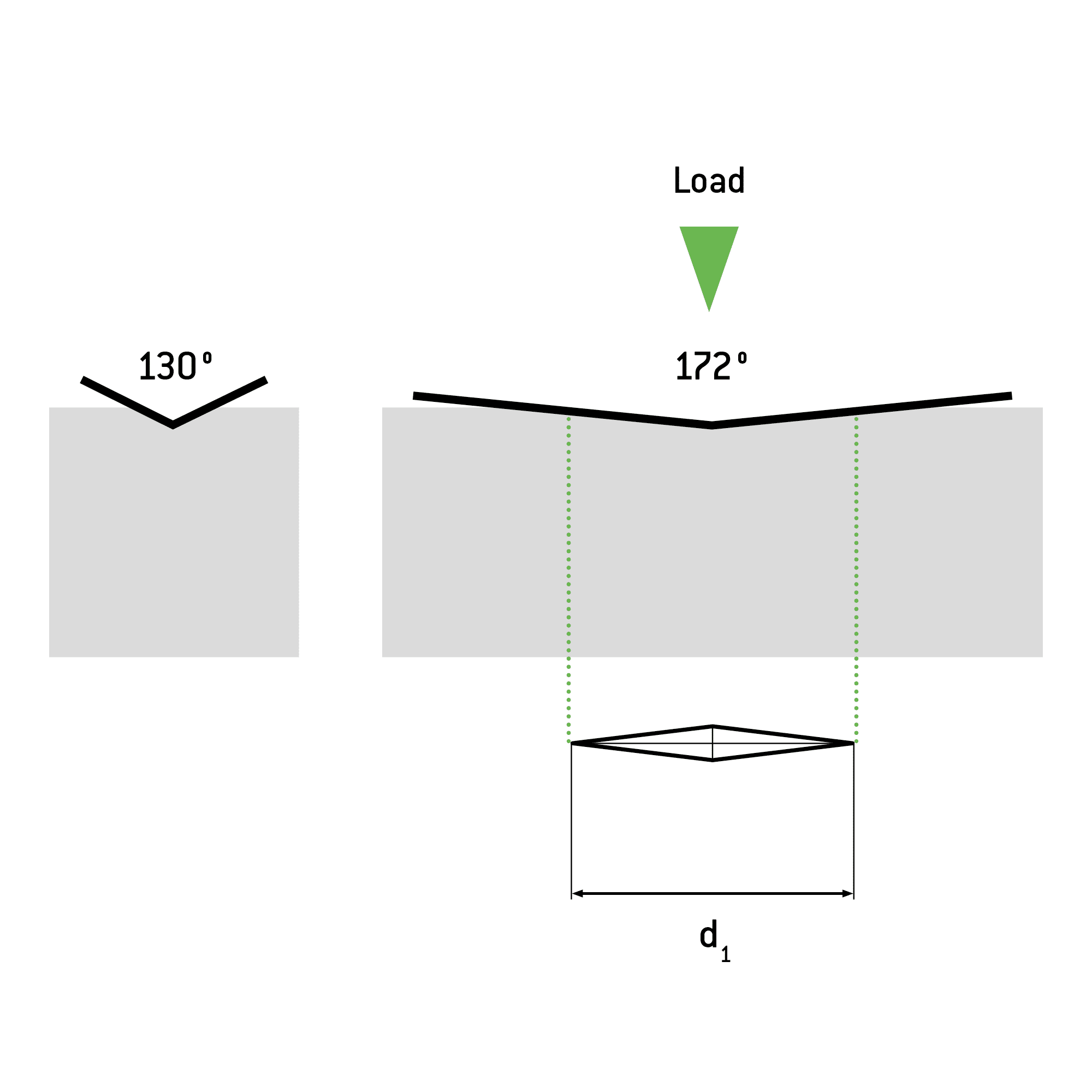

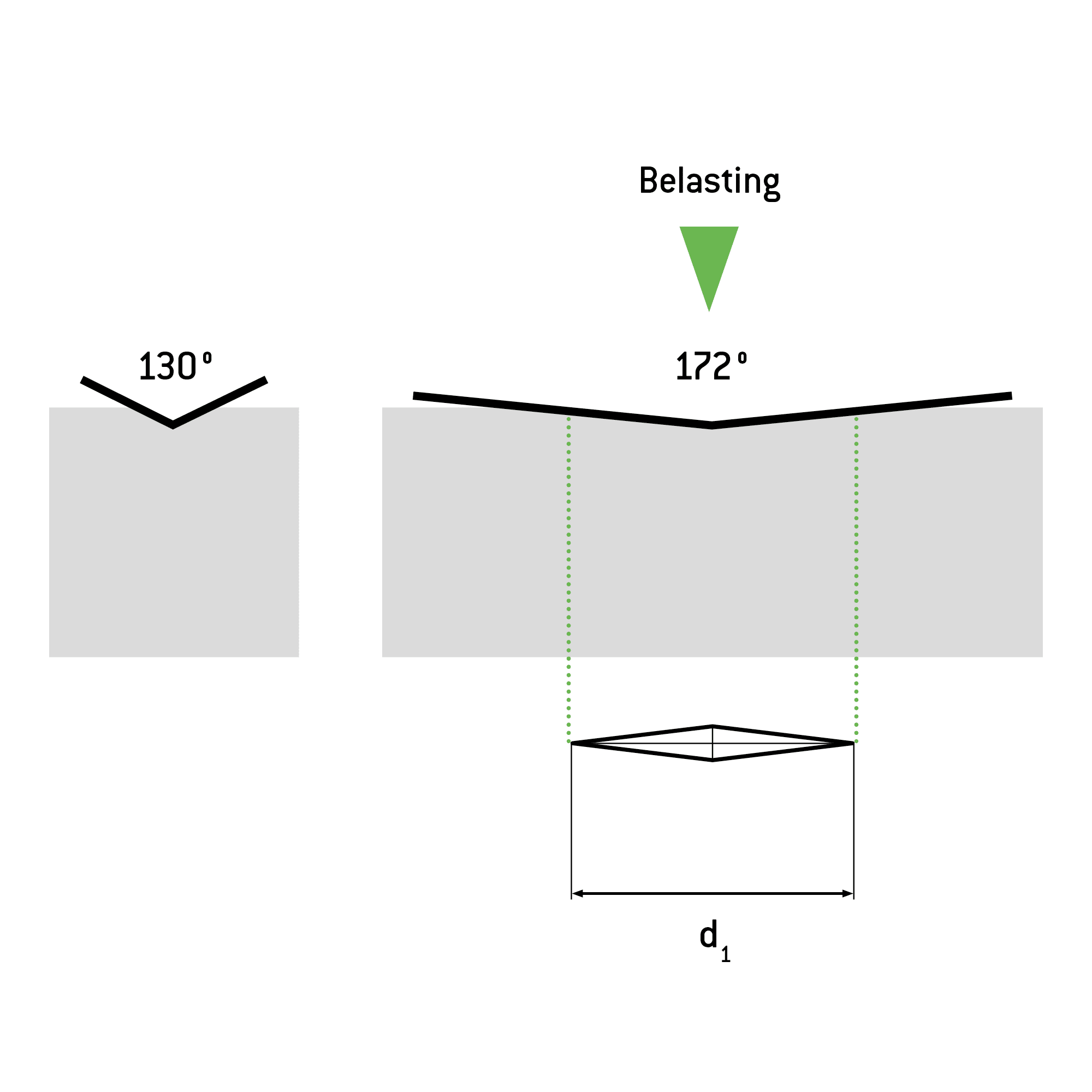

De Knoop-hardheidstest wordt voornamelijk gebruikt voor brosse materialen zoals keramiek en voor coatings. Een asymmetrische piramidevormige diamant wordt gebruikt als testlichaam dat met geringe kracht op het materiaal drukt om scheurvorming te voorkomen en doordringing in dunne lagen mogelijk te maken. De Knoop-hardheid (HK) is het resultaat van de optische meting van de lange diagonalen.

Brinell-hardheidstest

De oudste gebruikelijke methode voor het testen van hardheid is de Brinell-methode. Het werd in 1900 ontwikkeld door Johan August Brinell. De Brinell-hardheidstest is geschikt voor materialen met een inhomogene of grove korrelverdeling en voor grote monsters, omdat deze testmethode een grotere indruk maakt. Een kogel van wolfraamcarbide wordt gebruikt als indenter. Dienovereenkomstig wordt de maateenheid afgekort tot HBW (hardheid Brinell wolfraamcarbidekogel).

Wanneer wordt welke testmethode gebruikt?

Welke van de vier methodes voor het testen van de hardheid wordt gebruikt, hangt voornamelijk af van het type materiaal, de hardheid en de behandeling van het werkstuk, evenals de homogeniteit van de structuur en de grootte van het onderdeel.

Het is belangrijk dat het te testen materiaalgedeelte kenmerkend is voor het gehele werkstuk . Bij een zeer heterogene structuur moet het testgebied dienovereenkomstig groot zijn.

Daarnaast moet er bij de keuze van de hardheidstest, het aantal monsters en de benodigde nauwkeurigheid van het testresultaat rekening worden gehouden met normen.

Wat wordt er gemeten tijdens de hardheidstest?

Afhankelijk van de hardheidstest kan de specificatie van de hardheid worden afgeleid uit verschillende parameters. Naast het onderscheid tussen statische en dynamische hardheidsmetingen worden de statische methodes ook onderverdeeld in methodes voor dieptemetingen en optische metingen.

Dynamische hardheidstest

Bij dynamische hardheidstests wordt de impact van de kracht op het testlichaam plotseling uitgevoerd. Bij de Leeb-terugslagmethode (ISO 16589) wordt bijvoorbeeld een kogel op het te testen materiaal geschoten en wordt vervolgens de hoogte van de terugslag gemeten.

Een ander voorbeeld is de UCI-methode (DIN 50159-1), een afkorting van Ultrasonic Contact Impedance. Hier wordt de resonantieverschuiving van een ultrasone trilstaaf gemeten, die ontstaat wanneer het testlichaam in contact komt met het materiaaloppervlak.

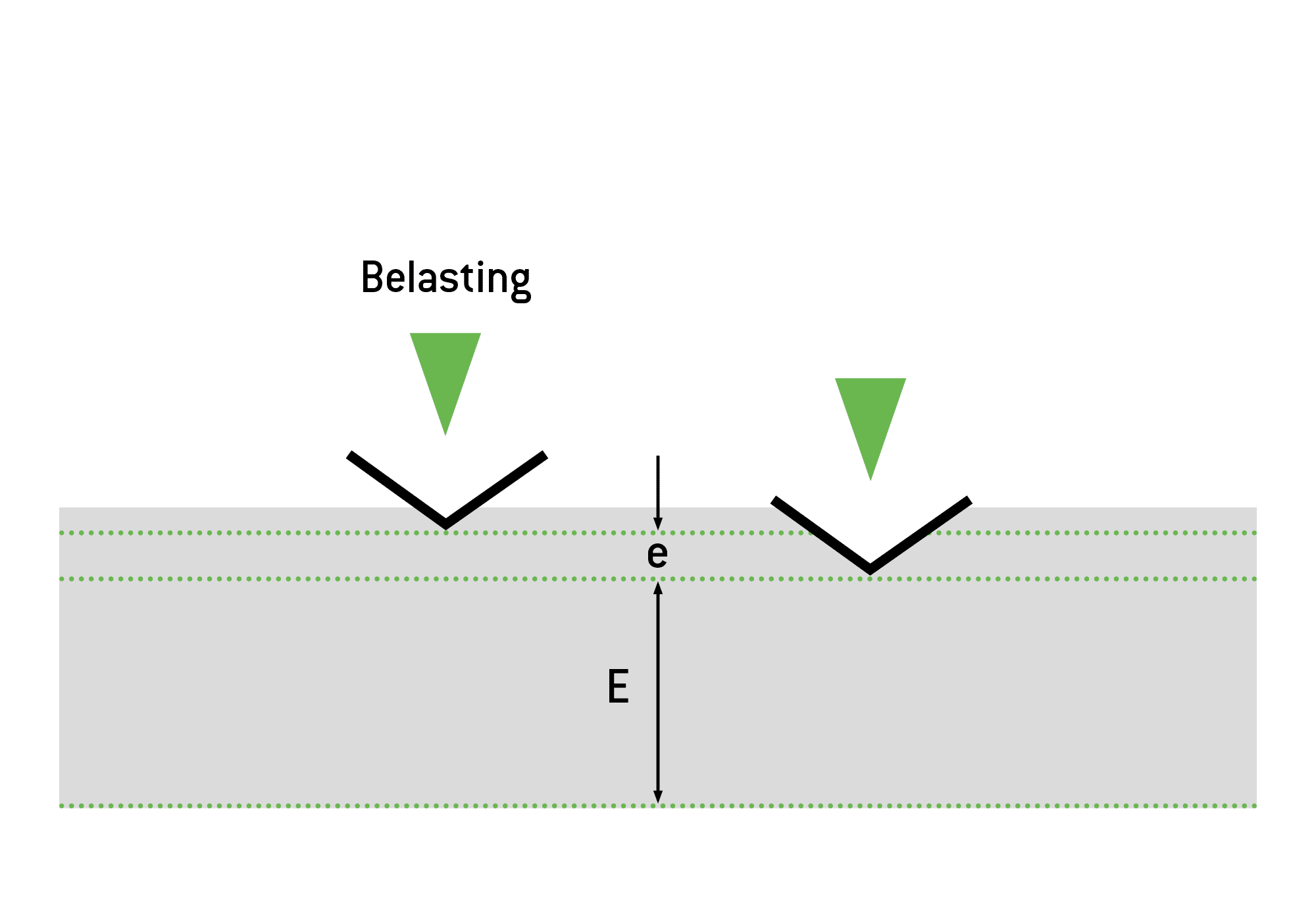

Methodes voor dieptemeting

De Rockwell-methode (HR) is een dieptemeting gestandaardiseerd volgens ISO 6508. Brinell (HBT) en Vickers (HVT) kunnen ook worden gebruikt voor dieptemetingen. Deze methodes zijn echter niet gestandaardiseerd. Bij alle methodes wordt de indringdiepte van het testlichaam gemeten.

Optische meetmethodes

Brinell (ISO 6506), Knoop (ISO 4545) en Vickers (ISO 6507 gebruiken optische meetmethodes overeenkomstig deze normen. Daarbij wordt de indrukgrootte gemeten die door het testlichaam in het materiaal wordt achtergelaten. De hardheid wordt vervolgens berekend met behulp van een formule.

De testkracht in de hardheidstest

Bij hardheidstesten beschrijft de testkracht de kracht waarmee de indenter inwerkt op het te testen materiaal. Hoe groter de resterende indruk in het materiaal, hoe hoger de meetnauwkeurigheid. Bij het testen moet daarom altijd de maximaal toegestane testkracht worden gebruikt.

Testkrachten worden officieel opgegeven in Newton (N), maar intern worden ze vaak gemeten in gramkracht (gf), kilogramkracht (kgf) of pond (p). 1 kgf komt overeen met 1000 p of 9,81 N. Boven 1 kgf wordt dit een macrohardheidstest genoemd, daaronder wordt het een microhardheidstest genoemd.

Nauwkeurigheid en reproduceerbaarheid

Alleen een juist proces biedt nauwkeurige en reproduceerbare hardheidstesten. De basisregel is dat bij een lagere testkracht meestal met meer parameters rekening moet worden gehouden voor een exact resultaat. Er moet rekening worden gehouden met de volgende factoren:

- Een gecontroleerde omgeving (temperatuur, vochtigheid, trillingen, enz.)

- Kalibratie van het testapparaat

- Geen vuil op het materiaal of testapparaat

- Het testapparaat moet horizontaal worden uitgelijnd en het testlichaam moet loodrecht op het materiaaloppervlak staan

- Het materiaalmonster moet stevig worden bevestigd

- Constante lichtomstandigheden zijn belangrijk voor optische meetmethodes

De oppervlaktevoorbereiding bij de hardheidstest

Om een hardheidstest uit te kunnen voeren, moet in veel gevallen een oppervlaktevoorbereiding worden uitgevoerd. Dit kan worden gedaan door middel van chemische, elektrochemische of mechanische methodes. Het is belangrijk dat de eigenschappen van het te testen materiaaloppervlak ongewijzigd blijven.

De kwaliteit van de oppervlaktevoorbereiding heeft een directe invloed op de nauwkeurigheid van het testresultaat. Welke methode geschikt is, is afhankelijk van de toestand van het materiaaloppervlak, het type hardheidstest of de gebruikte indenter en de testkracht.

In het geval van de macrohardheidstest (testkracht boven 1 kgf) hoeft er niet noodzakelijkerwijs een voorbereiding te worden uitgevoerd. In dit geval is fijnslijpen meestal voldoende. Bij een microhardheidstest (testkracht lager dan 1 kgf) moet het oppervlak daarentegen mechanisch of door middel van elektrolyse worden gepolijst. Het doel is een duidelijk zichtbare rand voor optische meting van de indruk.

Vervormingen bij de voorbereiding

Tijdens de monsterneming kunnen vervormingen optreden die afhankelijk van de geplande testkracht moeten worden gepolijst met een nauwkeurigheid van 6,3 µm tot 1 µm. Hoe lager de testkracht, hoe minder vervormingen er kunnen optreden. Onder 300 gf moet het oppervlak vrij zijn van vervorming of schade.

Afhankelijk van de geplande hardheidstest zijn de volgende stappen nodig voor de voorbereiding van het oppervlak:

| Hardheidstestmethode | Oppervlaktevoorbereiding |

| Rockwell (macrohardheidstest) | Geen oppervlaktevoorbereiding, Slijpen |

| Brinell (macrohardheidstest) | Slijpen, Polijsten of poetsen |

| Vickers (macrohardheidstest) | Slijpen |

| Vickers (microhardheidstest) | Mechanisch polijsten, Elektronisch polijsten |

| Knoop (microhardheidstest) | Hoogglanspolijsten, Elektronisch polijsten |

Toepassingsgebieden van hardheidstests

Hardheidstesten spelen een belangrijke rol bij de kwaliteitsborging in de meest uiteenlopende industrieën omdat ze vaak bijna niet-destructief kunnen worden uitgevoerd.

Vooral in de metaalindustrie wordt dit vaak gebruikt, bijvoorbeeld om lasnaden, warmtebehandelingen en oppervlakteveredeling te controleren. Daarnaast spelen hardheidstesten een rol bij de materiaalidentificatie (PMI).

Procesvestigingen

Bij Härtha worden hardheidstesten op alle locaties voor kwaliteitsborging gebruikt. In ons vestigingsoverzicht kunt u ook zien welke metaalbewerkingen wij bij u in de buurt aanbieden.