Il processo e i suoi vantaggi

In linea di principio, possono essere bonificati solamente i materiali temprabili. Per ottenere l’auspicata struttura in martensite o bainite, il contenuto di carbonio deve essere almeno dello 0,2%. La dimensione della grana è un altro fattore che influenza la bonificabilità. Di norma si usa il cosiddetto acciaio da bonifica con un contenuto di carbonio compreso tra lo 0,35% e lo 0,6%. Ma è possibile sottoporre a questo processo anche metalli non ferrosi, come le leghe di titanio. Altri acciai si prestano di più alla tempra superficiale.

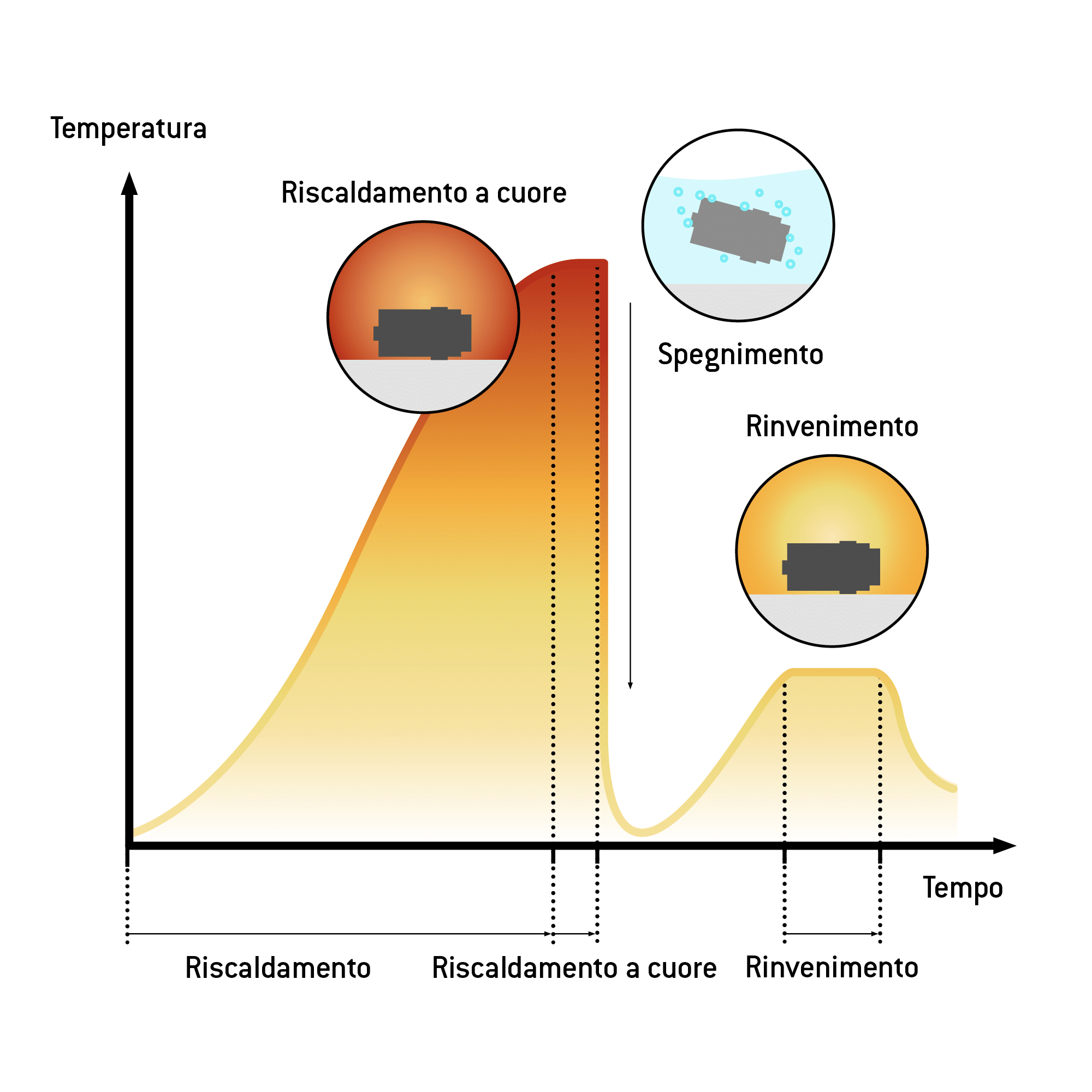

La bonifica comprende tre passaggi: il riscaldamento alla temperatura di austenitizzazione ovvero la tempra, lo spegnimento e il rinvenimento..

INFORMAZIONI: Qual è la differenza tra tempra e bonifica?

Tempra e bonifica differiscono sia nello scopo che nell’ultimo passaggio del processo. Mentre nella tempra si mira principalmente a ottenere una superficie resistente all'usura, con la bonifica si mira a una resistenza e una plasticità elevate.

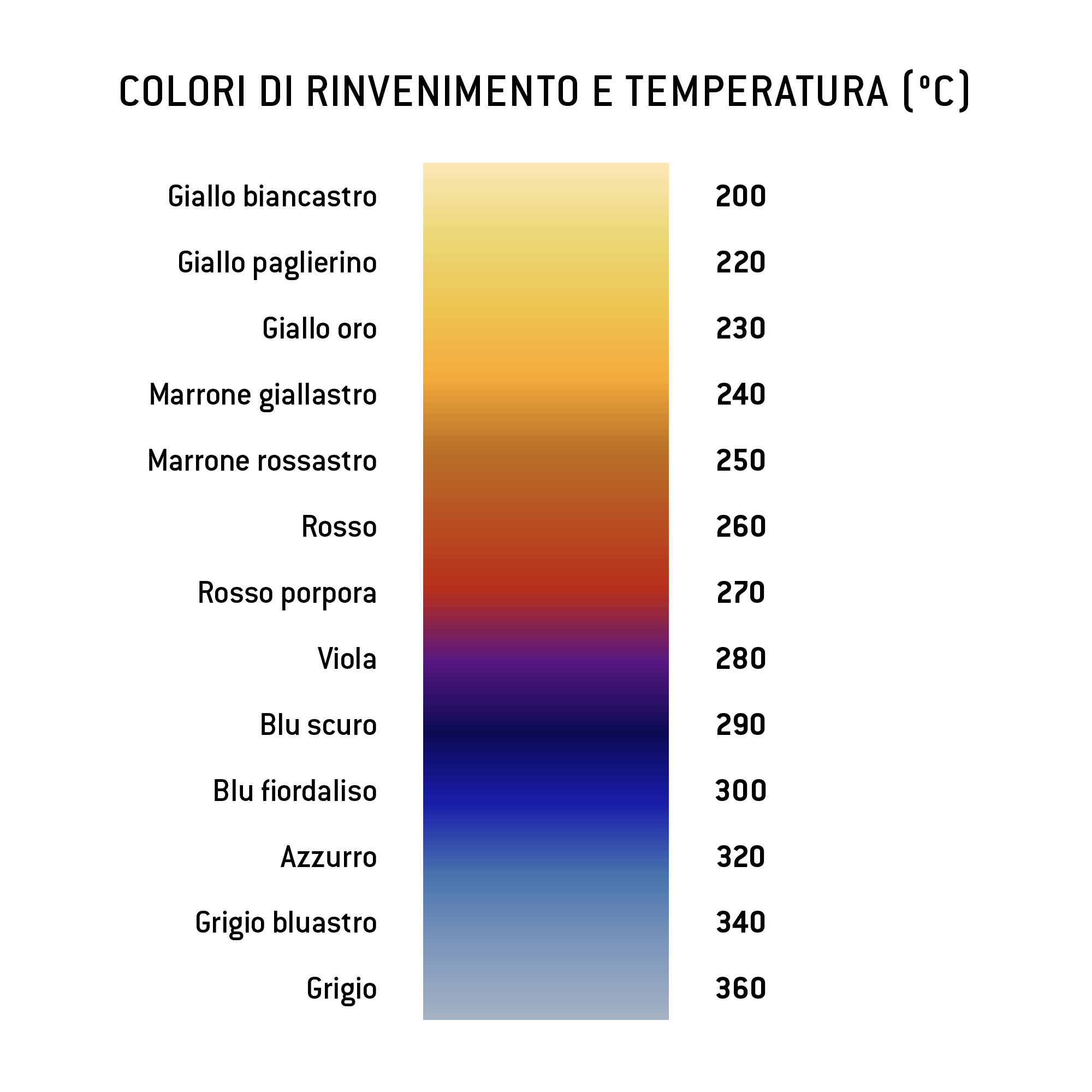

Questa differenza di proprietà prevede temperature di rinvenimento notevolmente più alte nella bonifica. Nella tempra la temperatura di rinvenimento è compresa tra 200 °C e 400 °C, nella bonifica invece tra 550 °C e 700 °C.

La tempra

Nella tempra il componente è riscaldato a una velocità superiore a 4 K/min fino a raggiungere almeno la temperatura di austenitizzazione del materiale. La giusta velocità di riscaldamento è essenziale in quanto un incremento della temperatura troppo rapido aumenta il pericolo di cricche e deformazioni.

Lo spegnimento

Alla tempra fa seguito lo spegnimento, durante il quale il materiale riscaldato viene raffreddato rapidamente in un mezzo di spegnimento adatto. Solitamente si usano acqua, aria oppure olio. Il mezzo di spegnimento, la temperatura e la velocità determinano la struttura finale del materiale e le sue proprietà.

La velocità massima nel raffreddamento con olio minerale è di 150-200 °C/s. In acqua, la velocità può essere tripla rispetto a questa.

Per gli acciai ipoeutettoidici, la temperatura di spegnimento è da 30 °C a 50 °C superiore rispetto alla temperatura AC3 definita nel diagramma ferro-carbonio. Per gli acciai ipereutettoidici, prima dello spegnimento è necessario raggiungere una temperatura appena superiore ad AC1 nel diagramma ferro-carbonio.

Lo spessore del componente (s) determina il tempo di permanenza (tH) nel mezzo di spegnimento. La seguente formula funge da ausilio per la stima del tempo di permanenza:

Se nell'austenite è presente carbonio dissolto, per la completa dissoluzione dei carburi è possibile aumentare la temperatura di austenitizzazione. Ciò determina la formazione di martensite e infragilimento, che possono essere trattati mediante successivo rinvenimento. Se, d'altra parte, si scende al di sotto della temperatura di austenitizzazione, nella martensite possono crearsi nuclei di ferrite teneri. In questo caso si parla di “punti molli”.

Il rinvenimento

Il rinvenimento elimina l'eccessiva durezza dopo lo spegnimento. Può avvenire in diverse fasi. L’ideale è che la prima venga eseguita subito dopo lo spegnimento. In questo caso la temperatura di rinvenimento è di circa 150 °C.

La martensite aghiforme ovvero la struttura martensitica tetragonale derivante dal processo di tempra viene ora trasformata in una struttura martensitica cubica con precipitazione dei carburi da fini a molto fini. Il volume del materiale si riduce e il reticolo della grana si distende.

Si evitano così lo slittamento di dislocazioni sotto carichi elevati e la conseguente formazione di incrinature. Si raggiunge la massima durezza secondaria derivante da durezza e plasticità.

Possono seguire altre fasi di rinvenimento a temperature tra 200 °C e 350 °C per aumentare ulteriormente la durezza del pezzo. Negli acciai altolegati una fase di rinvenimento a più di 500 °C può trasformare il carburo di ferro in carburi speciali più stabili.

Il diagramma mostra le proprietà che possono essere ottenute mediante bonifica del relativo materiale.

Panoramica dei vantaggi

La bonifica dei materiali comporta sostanzialmente i seguenti vantaggi:

- Buon equilibrio tra resistenza e plasticità elevate

- Grande resistenza alle deformazioni plastiche (grazie all'alta resistenza)

- Rischi di incrinature e rotture notevolmente ridotti (grazie alla plasticità elevata)

il processo e i suoi vantaggi

Lo scopo della bonifica è quello di ottenere il miglior rapporto possibile tra resistenza e plasticità. Ciò è importante soprattutto per componenti esposti a carichi molto elevati che richiedono un'elevata resistenza. Si tratta, ad esempio, di:

- Alberi a gomiti

- Pezzi forgiati

- Parti di macchine

- Elementi di bloccaggio

- Componenti per tecnologia agraria

Materiali idonei

Determinati elementi della lega possono aumentare la bonificabilità e la resistenza dell'acciaio. Uno degli acciai da bonifica più diffusi è 42CrMo4, un acciaio legato al cromo-molibdeno.

Una panoramica di altri materiali idonei è riportata nella tabella dei materiali.

Indicazioni del cliente per la bonifica

Desiderate affidarci la bonifica dei vostri pezzi? Saremo felici di collaborare con voi. Per poterlo fare ci servono, tra l'altro, le seguenti indicazioni:

- Denominazione del materiale

- Durezza finale e proprietà desiderate

- Fasi di lavorazione previste successivamente

Sedi dei processi

La bonifica fa parte dei trattamenti standard offerti da Härtha. Per maggiori informazioni in merito, rimandiamo alla nostra mappa delle sedi.