Het proces en de voordelen ervan

In principe kunnen alleen hardbare materialen worden veredeld. Om de gewenste martensiet- of bainietstructuur te vormen, moet het koolstofgehalte minimaal 0,2 % zijn. De korrelgrootte is een andere invloedsfactor voor de veredelbaarheid. Over het algemeen wordt zogenaamd veredelstaal met een koolstofgehalte tussen 0,35 % en 0,6 % gebruikt. Ook non-ferrometalen zoals titaniumlegeringen zijn echter geschikt voor dit proces. Andere staalsoorten zijn meer geschikt voor oppervlakteharding.

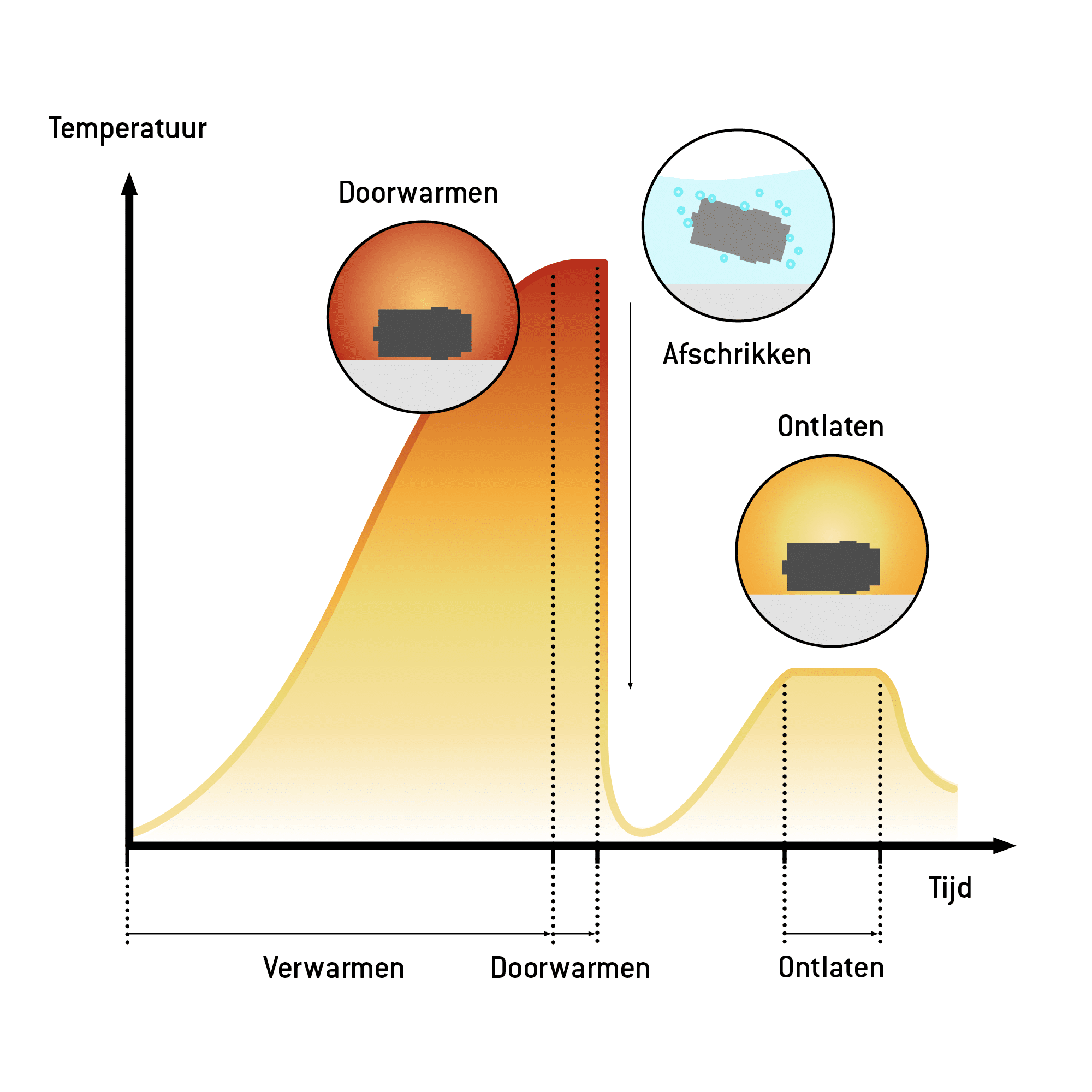

De veredeling bestaat uit drie stappen: verhitten tot austenitiseringstemperatuur of harden, afschrikken en ontlaten.

INFO: Wat is het verschil tussen harden en veredelen?

Harden en veredelen verschillen in doel en in de laatste stap van het respectievelijke proces. Terwijl bij harden de focus ligt op een slijtvast oppervlak, moet bij veredelen een hoge sterkte en taaiheid worden bereikt.

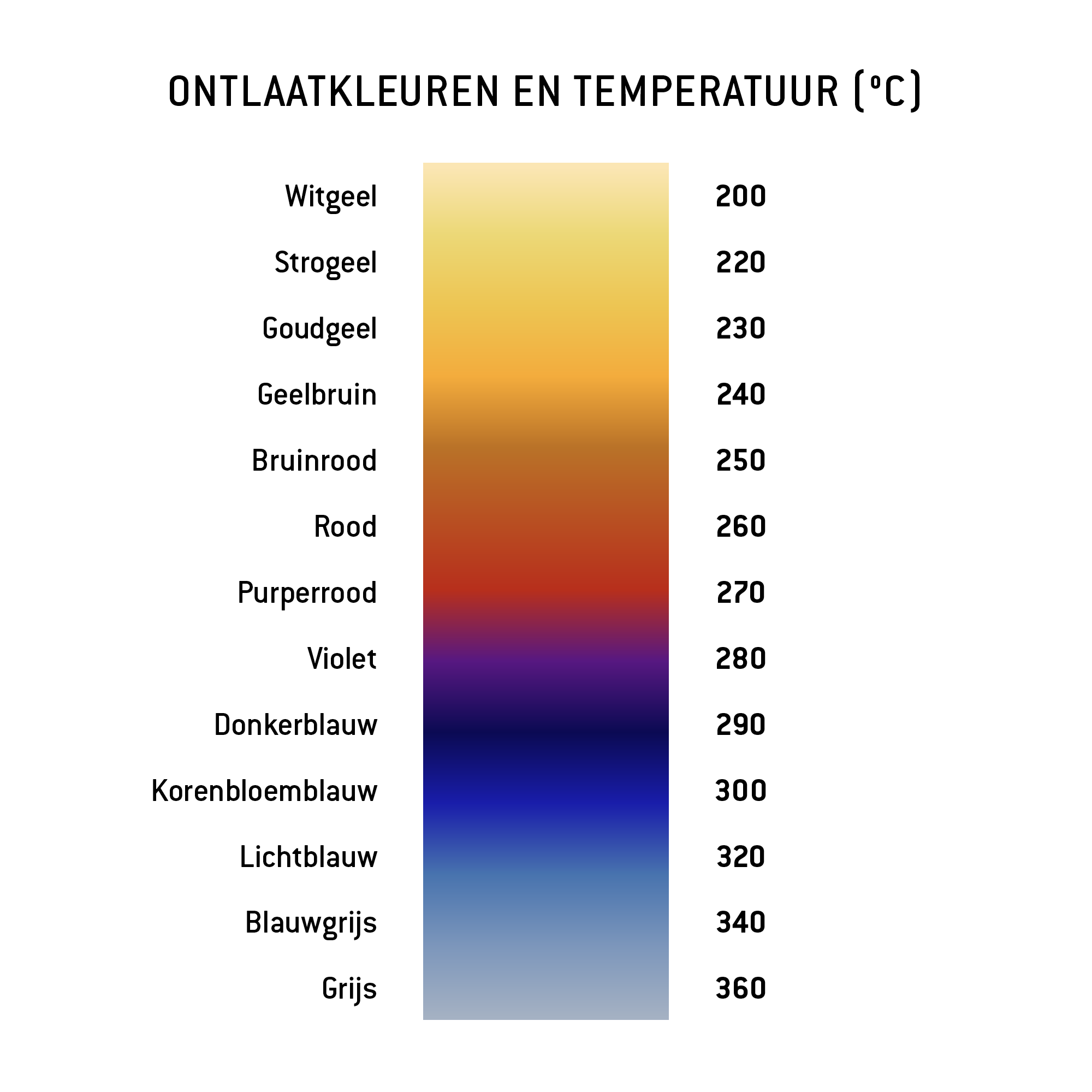

Dit verschil in eigenschappen wordt bereikt door aanzienlijk hogere ontlaattemperaturen bij het veredelen. Bij harden ligt de ontlaattemperatuur tussen 200 °C en 400 °C, bij veredelen tussen 550 °C en 700 °C.

Het harden

Tijdens het uitharden wordt het onderdeel verwarmd met een snelheid van meer dan

4 K/min tot minstens de austenitiseringstemperatuur van het materiaal wordt bereikt. De juiste verwarmingssnelheid is essentieel omdat het te snel verhogen van de temperatuur het risico op barsten en kromtrekken vergroot.

Het afschrikken

Het afschrikken wordt na harden uitgevoerd. Daarbij wordt het verwarmde materiaal snel afgekoeld in een geschikt afschrikmedium. Meestal wordt water, lucht of olie gebruikt. Het afschrikmedium, de temperatuur en de snelheid zijn doorslaggevend voor de doelstructuur van het materiaal en zijn eigenschappen.

De maximale snelheid bij afkoelen met minerale olie is 150-200 °C/s. Met water kan de snelheid drie keer zo hoog zijn.

Voor hypoeutectoïde staalsoorten ligt de afschriktemperatuur tussen 30 °C tot 50 °C boven de AC3-temperatuur gedefinieerd in het ijzer-koolstof-diagram. In het geval van hypereutectoïde staalsoorten moet vóór het afschrikken een temperatuur worden bereikt van net boven AC1 in het ijzer-koolstof-diagram.

De dikte van het(de) bouwdeel(-delen) bepaalt de houdtijd (tH) in het afschrikmedium. De volgende formule helpt om de houdtijd te schatten:

Als de koolstof in het austeniet is opgelost, kan de austenitiseringstemperatuur worden verhoogd om de carbiden volledig op te lossen. Dit leidt tot martensietvorming en brosheid, die door daaropvolgend ontlaten kan worden behandeld. Als de austenitiseringstemperatuur daarentegen niet wordt bereikt, kunnen zich in het martensiet zachte ferrietkernen vormen. Men spreekt dan van zachte plekken.

Het ontlaten

Ontlaten elimineert wat bekend staat als glashardheid na het afschrikken. Dit kan in verschillende ontlaatfasen worden uitgevoerd. De eerste fase kan het beste onmiddellijk na het afschrikken worden uitgevoerd. De ontlaattemperatuur ligt hier rond de 150 °C.

De naaldmartensiet of de tetragonale martensietstructuur als gevolg van het hardingsproces wordt nu omgezet in een kubische martensietstructuur en fijne tot zeer fijne carbiden worden afgescheiden. Het volume van het materiaal neemt af en het korrelrooster ontspant.

Dit voorkomt dat dislocaties wegglijden onder hoge belastingen en de daaruit resulterende scheurvorming. Het secundaire hardheidsmaximum van hardheid en taaiheidt treedt in.

Verdere ontlaatfasen bij temperaturen tussen 200 °C en 350 °C kunnen volgen om de hardheid van het werkstuk verder te verhogen. Bij hooggelegeerde staalsoorten kan een ontlaatfase boven 500 °C het ijzercarbide omzetten in stabielere speciale carbiden.

Het diagram toont de materiaaleigenschappen die kunnen worden bereikt door veredeling van het betreffende materiaal.

De voordelen in één oogopslag

De belangrijkste voordelen van het veredelen van materialen zijn:

- Evenwicht van hoge sterkte en hoge taaiheid

- Hoge weerstand tegen plastische vervorming (vanwege hoge sterkte)

- Aanzienlijk lager risico op scheuren en breken (vanwege hoge taaiheid)

Toepassingsgebieden

Het doel van veredeling is de best mogelijke verhouding tussen hoge sterkte en taaiheid. Dit is vooral belangrijk voor componenten die aan bijzonder hoge belastingen worden blootgesteld en dienovereenkomstig resistent moeten zijn. Bijvoorbeeld:

- Krukassen

- Smeedstukken

- Machine-onderdelen

- Inrichtingsonderdelen

- Bouwdelen voor landbouwtechniek

Geschikte materialen

Bepaalde legeringselementen kunnen de veredelbaarheid en sterkte van het staal verhogen. 42CrMo4, een chroom-molybdeen gelegeerd staal, is een van de meest voorkomende veredelstaalsoorten.

Een overzicht van andere geschikte materialen staat in de materiaaltabel.

Klantgegevens voor veredelen

Wilt u bij ons veredelen? We kijken ernaar uit om met u samen te werken en hebben onder andere de volgende gegevens nodig:

- Materiaalaanduiding

- Gewenste doelhardheid en eigenschappen

- Volgende geplande verwerkingsstappen

Procesvestigingen

Veredelen behoort tot de kernactiviteiten van Härtha. Meer informatie vindt u in ons vestigingsoverzicht.