Il processo / svolgimento del procedimento

L'anodizzazione si suddivide in tre fasi: il pre-trattamento, l’ossidazione anodica e la sigillatura. Se si desidera colorare il pezzo, prima della sigillatura si può procedere a un bagno colorato.

Pre-trattamento

Per preparare la superficie del pezzo per l'ossidazione, è necessario eliminare polvere e grasso e lavarla. I pre-trattamenti termici, come la piegatura a caldo o la saldatura, possono causare alterazioni del materiale che si ripercuotono poi sullo strato anodizzato. Queste irregolarità possono essere eliminate mediante decapaggio chimico, in modo da ottenere una struttura il più omogenea possibile. La norma DIN 17611 definisce tutti i metodi di pre-trattamento per l'anodizzazione.

Ossidazione anodica

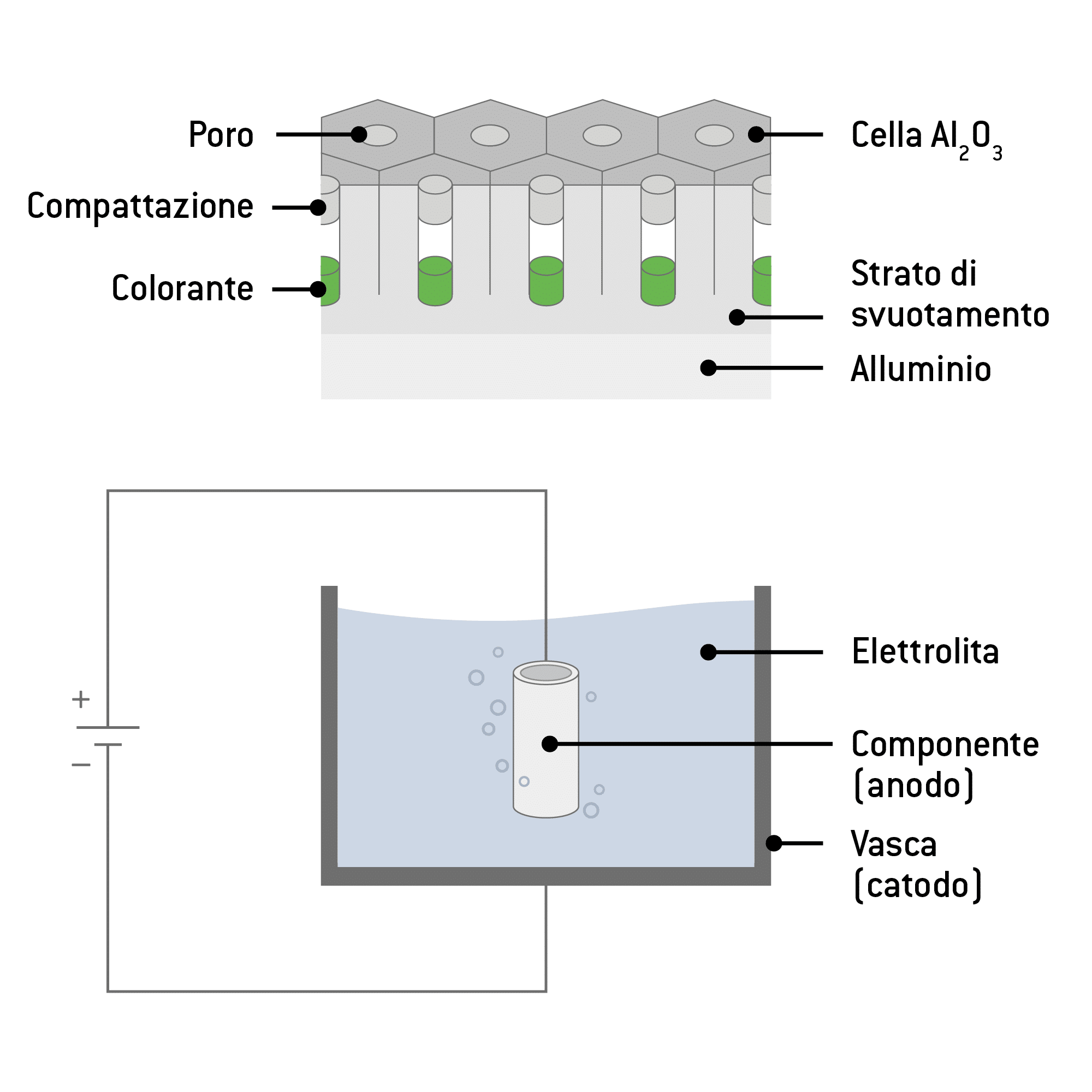

Segue quindi il processo di anodizzazione vera e propria nel bagno elettrolitico. Il pezzo in alluminio viene immerso in acido ossalico o solforico e al contempo si crea un circuito anodico mediante collegamento al polo positivo di un generatore di corrente continua. Inoltre viene impiegato un catodo, solitamente costituito da lastre in titanio o piombo, che sono insensibili all’elettrolita. A questo punto l’acqua si scinde, per elettrolisi, in idrogeno e ossigeno. L'idrogeno fuoriesce dal catodo e l'ossigeno reagisce con l'alluminio dell'anodo.

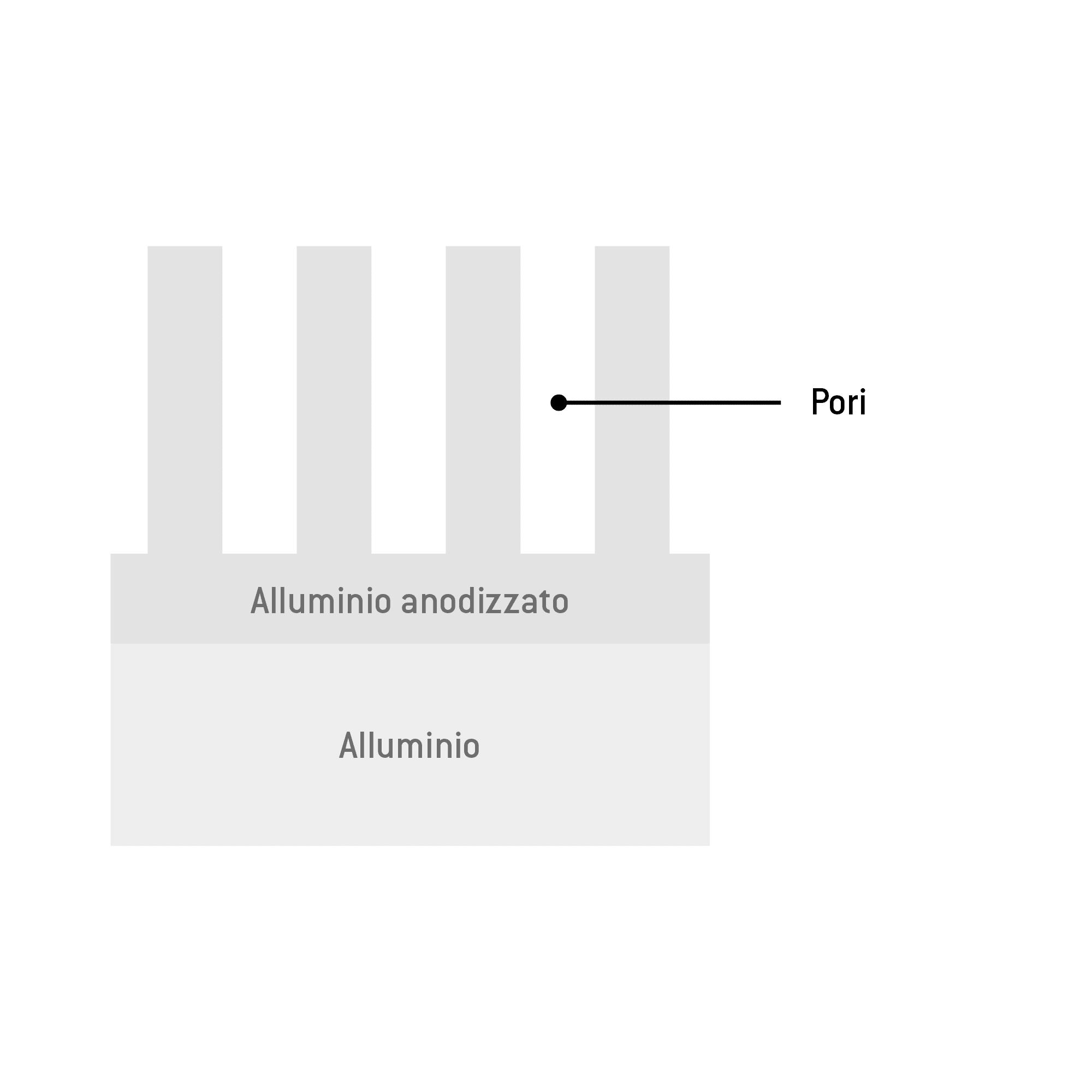

Si forma un sottile strato barriera che penetra nell'alluminio. Si formano pori simili a capillari.Alla fine, circa un terzo dello strato anodizzato sporge al di sopra della superficie originale del pezzo.

Colorazione

Una volta eliminati anche gli ultimi residui di acidi, è possibile procedere con il bagno di vernice. I pori aperti assorbono la vernice che li protegge dall'abrasione. Questa procedura può durare fino a 20 minuti. I colori più comuni sono oro, viola, blu, rosso e verde, ma anche nero. Per contro, non è possibile ottenere la colorazione bianca.

Sigillatura

Infine, il pezzo viene fatto bollire in acqua demineralizzata. Si forma così idrossido di alluminio trasparente, che chiude i pori rimanenti sulla superficie dello strato anodizzato.

Fondamenti tecnici

La norma DIN 8580 classifica l'anodizzazione come processo di rivestimento. Più precisamente si tratta di un rivestimento galvanico mediante ossidazione elettrolitica dell'alluminio.

Per le sue proprietà naturali, l'alluminio reagisce con l’ossigeno presente nell’aria formando ossido di alluminio. Sulla superficie si forma così uno strato di ossido trasparente dello spessore di pochi nanometri, che protegge contro la corrosione. Durezza e resistenza all'usura rimangono inalterate.

Con il processo Eloxal la formazione di questo strato si rafforza e diviene così possibile realizzare spessori degli strati compresi tra 5 μm e 25 μm. Finché la superficie rimane integra, questo strato protegge efficacemente il pezzo dalla corrosione.

Nell'anodizzazione si raggiungono durezze comprese tra 200 HV e 400 HV. Con il processo di anodizzazione dura si può arrivare fino a 600 HV. Inoltre lo strato anodizzato può essere colorato a scopi decorativi.

INFORMAZIONI: quali metalli possono essere anodizzati?

L'anodizzazione è possibile solo per l'alluminio. Per questo si usa l'acronimo „Eloxal“, che sta per „ossidazione elettrolitica dell'alluminio“ ed è spesso usato come sinonimo.

Per i metalli ferrosi l'ossidazione non determina una nobilitazione della superficie, bensì il suo arrugginimento. Per questi si usano quindi altri tipi di finiture superficiali, come ad esempio la brunitura per l'acciaio.

Caratteristiche e vantaggi

L'anodizzazione comporta una serie di vantaggi importanti per i componenti in alluminio:

- Resistenza alla corrosione elevata per l'uso all'esterno

- Superficie dura, antigraffio e non soggetta a sfaldamenti

- Proprietà decorative

- Spessore dello strato ridotto

- Isolamento elettrico

il processo e i suoi vantaggi

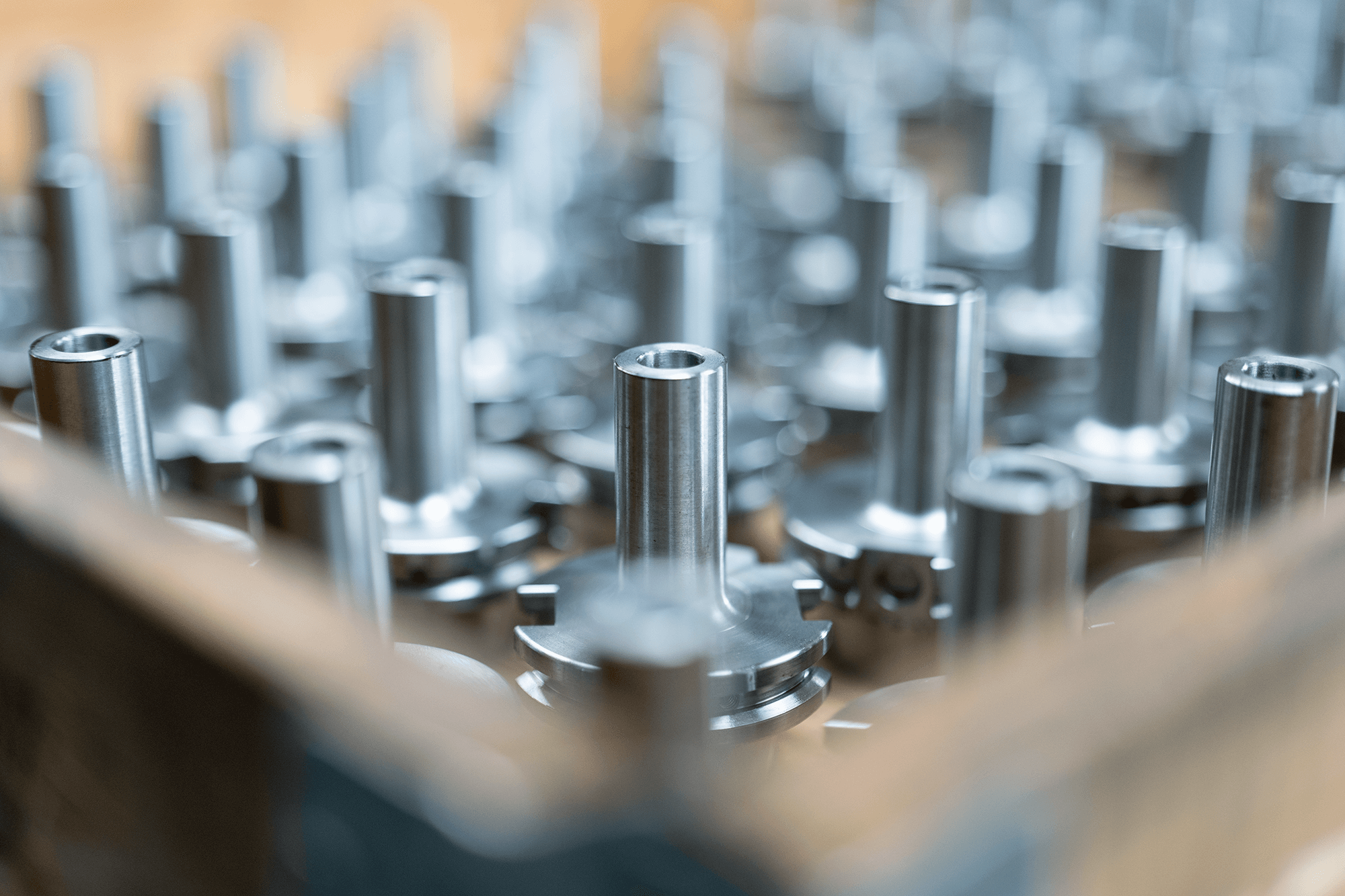

Lo scopo d’impiego principale del processo di anodizzazione è la protezione anticorrosione di semilavorati in alluminio, come ad esempio lamiere, barre, tubi o profilati. Ma l'anodizzazione viene spesso usata anche per la colorazione a fini decorativi, ad esempio di elementi di connessione come moschettoni.

INFORMAZIONI: additivi ai componenti della lega

Premessa indispensabile per la buona riuscita del processo di anodizzazione è un materiale anodizzabile. Sull’alluminio pressofuso e leghe simili l'anodizzazione può modificare la struttura o creare macchie. I materiali anodizzabili sono, ad esempio, AlMg 1 hh o AlMgSi 0,5.

Strato di ossido e processi di formazione dello strato

Per la corretta formazione dello strato anodizzato nell’alluminio non devono essere inclusi metalli estranei e le irregolarità presenti sulla superficie devono essere eliminate.

Le proprietà dello strato anodizzato dipendono dalla temperatura, dalla densità di corrente e dalla tensione, ma anche dalla composizione dell'elettrolita. Mentre il materiale base dello strato anodizzato è sempre l’ossido di alluminio, esistono appositi additivi chimici che possono essere aggiunti all'elettrolita per migliorare proprietà, come la resistenza.

Inoltre ha un suo ruolo anche l'uso di corrente continua piuttosto che di quella alternata. Lo spessore dello strato è influenzato essenzialmente dalla durata del trattamento.

A differenza dell'alluminio, l'ossido di alluminio non è conduttore di elettricità. Lo strato di ossido si ripercuote quindi sulla capacità isolante del pezzo.

Pulizia dell'alluminio anodizzato

L'alluminio anodizzato richiede una manutenzione minima. In ambienti normali è sufficiente una pulizia all'anno, in condizioni difficili bastano due pulizie all’anno. Per preservare la superficie si consiglia di utilizzare detergenti a pH neutro.

L'anodizzazione contrapposta alla verniciatura a polvere

Mentre la verniciatura a polvere ricopre la struttura superficiale dei pezzi, nell'anodizzazione questa rimane visibile in quanto lo strato anodizzato ha uno spessore di pochi nanometri. Inoltre, lo strato è opaco.

Dimensioni dell’impianto

1.600 x 600 x 900 mm

Sedi dei processi

Härtha gestisce stabilimenti per trattamenti termici e finiture superficiali dei metalli in Italia e in tutta Europa. Nella nostra mappa delle sedi potete vedere dove offriamo l’anodizzazione.

Indicazioni del cliente per l’anodizzazione

Saremo lieti di sottoporvi un'offerta non vincolante per l'anodizzazione. Abbiamo però bisogno di conoscere la denominazione del materiale da trattare. Sarà nostra premura ricontattarvi al più presto con tutte le informazioni del caso.