Das Verfahren / Prozessablauf

Das Eloxieren wird in drei Phasen unterteilt – die Vorbehandlung, die anodische Oxidation und die Versiegelung. Optional kann vor der Versiegelung ein Farbbad erfolgen, falls eine Einfärbung des Werkstücks gewünscht ist.

Vorbehandeln

Damit die Werkstückoberfläche optimal auf die Oxidation vorbereitet ist, wird sie zunächst gründlich gereinigt und von Staub und Fett befreit. Zudem können thermische Vorbehandlungen wie das Warmbiegen oder Schweißen Veränderungen im Material hervorrufen, die sich auf die Eloxalschicht übertragen. Durch chemisches Beizen können diese Unebenheiten ausgeglichen werden, um ein möglichst homogenes Gefüge zu erreichen. Die DIN 17611 definiert alle Methoden zur Vorbehandlung auf das Eloxieren.

Anodisch Oxidieren

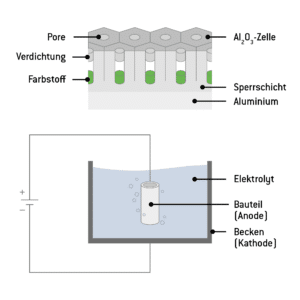

Nun folgt das eigentliche Eloxalverfahren im Elektrolyt-Bad. Dazu wird das Aluminium- Werkstück in Oxal- oder Schwefelsäure eingetauch. Gleichzeitig erfolgt durch die Verbindung mit dem Pluspol einer Gleichstromquelle eine anodische Schaltung. Zudem kommt eine Kathode zum Einsatz. Meist sind das Platten aus Titan oder Blei, weil sie unempfindlich gegenüber dem Elektrolyt sind. Durch Elektrolyse spaltet sich nun das Wasser in Wasserstoff und Sauerstoff. Der Wasserstoff entweicht an der Kathode und der Sauerstoff reagiert mit dem Aluminium der Anode.

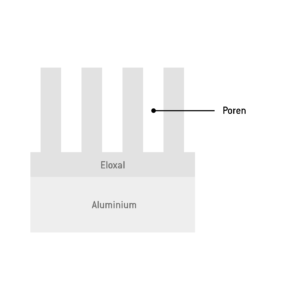

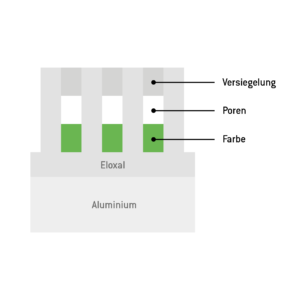

Es bildet sich eine dünne Sperrschicht, die immer weiter in das Aluminium hineinwächst. Kapillarähnliche Poren entstehen. Am Ende ragt in etwa ein Drittel der Eloxalschicht über das ursprüngliche Oberflächenniveau des Werkstücks hinaus.

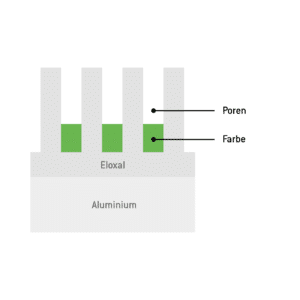

Einfärben

Sobald letzte Säurereste entfernt wurden, kann nun ein Farbbad erfolgen. Die offenen Poren nehmen die Farbe auf, so dass sie gut vor Abrieb geschützt ist. Dieser Vorgang kann bis zu 20 Minuten dauern. Übliche Färbungen sind Gold, Violett, Blau, Rot und Grün, aber auch Schwarz. Eine Weißfärbung ist nicht möglich.

Versiegeln

Abschließend wird das Werkstück in demineralisiertem Wasser gekocht. Dabei bildet sich ein transparentes Aluminiumoxidhydrat, das die verbliebenen Poren an der Oberfläche der Eloxalschicht verschließt.

Technische Grundlagen

Nach DIN 8580 wird das Eloxieren als Beschichtungsverfahren eingestuft. Genauer spezifiziert, handelt es sich um eine galvanische Beschichtung durch elektrolytische Oxidation von Aluminium.

Es ist eine natürliche Eigenschaft von Aluminium, mit dem Sauerstoff in der Luft zu Aluminiumoxid zu reagieren. Dadurch bildet sich eine wenige Nanometer dicke und transparente Oxidschicht an der Oberfläche, die vor Korrosion schützt. Härte und Verschleißbeständigkeit bleiben unbeeinflusst.

Mit dem Eloxalverfahren wird diese Schichtbildung verstärkt, so dass Schichtdicken von 5 μm bis 25 μm realisiert werden. Solange die Werkstückoberfläche unverletzt bleibt, schützt diese Schicht das Werkstück zuverlässig vor Korrosion.

Beim Eloxieren werden Härten zwischen 200 HV und 400 HV erreicht. Durch das Harteloxalverfahren sind bis zu 600 HV möglich. Zudem kann die Eloxalschicht zu dekorativen Zwecken eingefärbt werden.

INFO: Welches Metall kann man Eloxieren?

Eloxieren ist ausschließlich mit Aluminium möglich. Darauf deutet schon das Akronym „Eloxal“ hin, das für „elektrolytische Oxidation von Aluminium“ steht und oft als Synonym verwendet wird. Bei Eisenmetallen tritt durch Oxidation keine Veredelung der Oberfläche ein, sondern Verrosten. Hier kommen andere Varianten zur Oberflächenveredelung zum Einsatz, wie zum Beispiel das Brünieren bei Stahl.

Merkmale und Vorteile

Das Eloxieren bringt eine Reihe wichtiger Vorteile für Aluminiumbauteile:

- Hohe Korrosionsbeständigkeit für die Anwendung im Außenbereich

- Kratzfeste, harte Oberfläche ohne Abblättern

- Dekorative Eigenschaften

- Geringe Schichtdicke

- Elektrische Isolierung

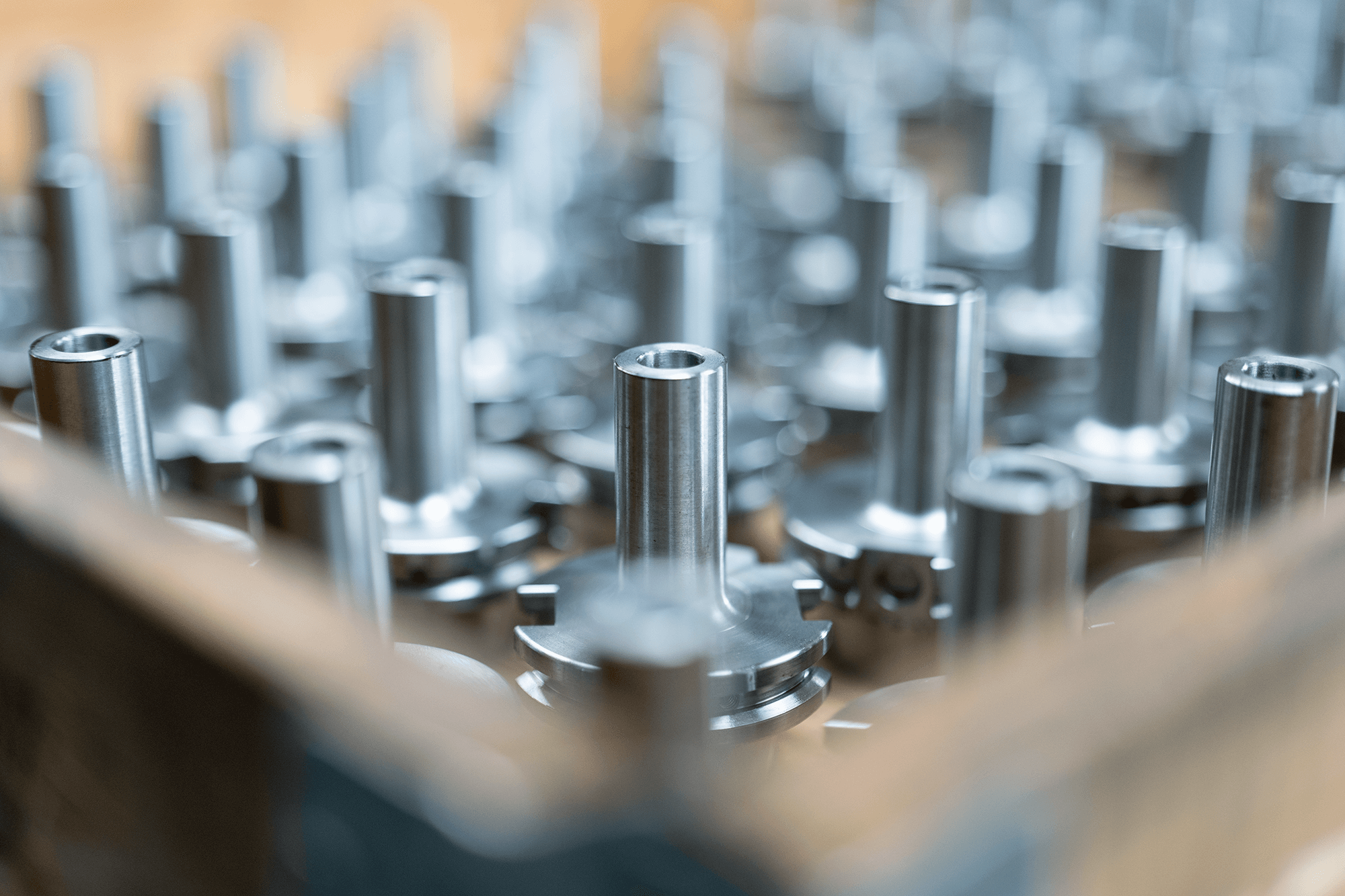

Anwendungsbereiche

Haupteinsatzzweck des Eloxalverfahrens ist der Korrosionsschutz von Halbzeugen aus Aluminium wie beispielsweise Bleche, Stangen, Rohre oder Profile. Aber auch die Färbung für dekorative Zwecke wird häufig eingesetzt, zum Beispiel bei Verbindungselementen wie Karabinern.

INFO: Zusätze an Legierungskomponenten

Grundvoraussetzung für eine gelungenes Eloxalverfahren ist ein Werkstoff in Eloxalqualität, kurz EQ. Bei Aluguss und ähnlichen Legierungen können durch Eloxieren hingegen Strukturveränderung oder Fleckenbildung auftreten. Gängige Werkstoffe zum Eloxieren sind beispielsweise AlMg 1 hh EQ oder AlMgSi 0,5 EQ.

Oxidschicht und Schichtbildungsvorgänge

Für eine reibungslose Schichtbildung beim Eloxieren dürfen keine Fremdmetalle im Aluminium eingeschlossen sein und Unebenheiten auf der Aluminiumoberfläche müssen beseitigt sein.

Die Eigenschaften der Eloxalschicht sind von der Temperatur, der Stromdichte und der Spannung abhängig, aber auch von der Zusammensetzung des Elektrolyts. Während der Grundstoff der Eloxalschicht immer Aluminiumoxid ist, können chemische Zusätze zum Elektrolyt Eigenschaften wie die Beständigkeit verbessern.

Zudem spielt die Verwendung von Gleichstrom oder Wechselstrom eine Rolle. Die Schichtdicke wird im Wesentlichen von der Dauer der Behandlung beeinflusst.

Im Gegensatz zu Aluminium leitet Aluminiumoxid keinen elektrischen Strom. Die Oxidschicht wirkt sich also auf die Isolationsfähigkeit des Werkstücks aus.

Reinigen von eloxiertem Aluminium

Eloxiertes Aluminium muss nur selten gewartet werden. Im normalen Umfeld genügt eine Reinigung pro Jahr, unter rauen Bedingungen zweimal jährlich. Es empfehlen sich pH-neutrale Reinigungsmittel, um die Oberfläche zu schonen.

Eloxieren vs. Pulverbeschichten

Während eine Pulverbeschichtung die Oberflächenstruktur eines Werkstücks verdeckt, bleibt diese bei der Eloxierung weiterhin erkennbar, da die Eloxalschicht nur wenige Nanometer dick ist. Zudem ist die Schicht matt.

Unsere Anlagengröße

1.600 mm x 600 mm x 900 mm

Verfahrensstandorte

Die Härterei Härtha betreibt Filialen in ganz Deutschland und Europa. In unserer Standortübersicht erfahren Sie, wo wir das Eloxieren anbieten.

Kundenangaben zum Eloxieren

Gerne unterbreiten wir Ihnen ein unverbindliches Angebot zum Eloxieren. Zunächst benötigen wir die betreffende Werkstoffbezeichnung. Wir melden uns dann umgehend mit weiteren Informationen bei Ihnen.