Das Verfahren und seine Vorteile

Grundsätzlich können nur härtbare Werkstoffe vergütet werden. Um das angestrebte Martensit- oder Bainitgefüge auszubilden, muss der Kohlenstoffgehalt bei mindestens 0,2% liegen. Die Korngröße ist ein weiterer Einflussfaktor für die Vergütbarkeit. In der Regel wird so genannter Vergütungsstahl mit einem Kohlenstoffgehalt zwischen 0,35% und 0,6% verwendet. Aber auch Nichteisenmetalle wie Titanlegierungen kommen für das Verfahren in Frage. Andere Stähle eignen sich besser zum Randschichthärten.

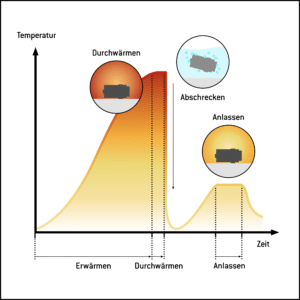

Die Vergütung besteht aus drei Schritten: das Erwärmen auf Austenitisierungstemperatur bzw. Härten, das Abschrecken und das Anlassen.

INFO: Was ist der Unterschied zwischen Härten und Vergüten?

Härten und Vergüten unterscheiden sich im Ziel und im letzten Schritt des jeweiligen Verfahrens. Während beim Härten eine verschleißfeste Oberfläche im Vordergrund steht, soll beim Vergüten eine hohe Festigkeit bzw. Zähigkeit erzielt werden.

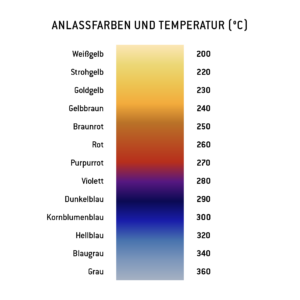

Dieser Unterschied in den Eigenschaften wird durch deutlich höhere Anlasstemperaturen beim Vergüten erreicht. Beim Härten liegt die Anlasstemperatur zwischen 200 °C und 400

°C, beim Vergüten hingegen zwischen 550 °C und 700 °C.

Das Härten

Beim Härten wird das Bauteil mit einer Geschwindigkeit von über 4 K/min erhitzt, bis zumindest die Austenitisierungstemperatur des Werkstoffs erreicht ist. Die angemessene Geschwindigkeit der Erhitzung ist essenziell, weil ein zu schneller Temperaturanstieg die Gefahr von Rissen und Verzug steigert.

Das Abschrecken

Das Abschrecken folgt dem Härten. Dabei wird das erhitzte Material in einem geeigneten Abschreckmedium schnell abgekühlt. Meist werden Wasser, Luft oder Öl verwendet. Das Abschreckmittel, die Temperatur und die Geschwindigkeit entscheiden über das Zielgefüge des Materials und seine Eigenschaften.

Die Maximalgeschwindigkeit beim Abkühlen mit Mineralöl liegt bei 150-200 °C/s. Bei Wasser kann die Geschwindigkeit dreimal so hoch liegen.

Für untereutektoide Stähle liegt die Abschrecktemperatur 30 °C bis 50 °C über der im Eisen-Kohlenstoff-Diagramm definierten Temperatur AC3. Bei übereutektoiden Stählen sollte vor dem Abschrecken eine Temperatur knapp über AC1 im Eisen-Kohlenstoff- Diagramm erreicht sein.

Die Dicke des Bauteils (s) bestimmt die Haltezeit (tH) im Abschreckmedium. Folgende Formel hilft bei der Abschätzung der Haltezeit:

Wenn der Kohlenstoff gelöst im Austenit vorliegt, kann zur vollständigen Lösung der Carbide die Austenitisierungstemperatur erhöht werden. Dadurch kommt es zur Martensitbildung und Versprödung, die durch anschließendes Anlassen behandelt werden kann. Wird die Austenitisierungstemperatur hingegen unterschritten, können weiche Ferritkeime im Martensit entstehen. Man spricht dann von Weichfleckigkeit.

Das Anlassen

Das Anlassen beseitigt die so genannte Glashärte nach dem Abschrecken. Es kann in verschiedenen Anlassstufen erfolgen. Die erste folgt am besten direkt nach dem Abschrecken. Die Anlasstemperatur liegt hier bei ca. 150 °C.

Das Nadelmartensit bzw. das tetragonale Martensitgefüge aus dem Härtevorgang wird jetzt in ein kubisches Martensitgefüge umgewandelt und feine bis sehr feine Carbide werden ausgeschieden. Das Volumen des Werkstoffs verringert sich und das Korngitter entspannt sich.

Auf diese Weise werden das Abgleiten von Versetzungen bei hohen Belastungen und eine daraus resultierende Rissbildung vermieden. Das Sekundärhärtemaximum aus Härte und Zähigkeit stellt sich ein.

Weitere Anlassstufen bei Temperaturen zwischen 200 °C und 350 °C können folgen, um die Härte des Werkstücks weiter zu erhöhen. Bei hoch legierten Stählen kann eine Anlassstufe über 500 °C das Eisencarbid in stabilere Sondercarbide umwandeln.

Das Diagramm zeigt die Werkstoffeigenschaften, die durch das Vergüten im jeweiligen Werkstoff erzielt werden können.

Vorteile auf einen Blick

Das Vergüten von Werkstoffen bringt im Wesentlichen folgende Vorteile mit sich

- Gleichgewicht aus hoher Festigkeit und hoher Zähigkeit

- Hohe Beständigkeit gegen plastische Verformungen (durch hohe Festigkeit)

- Deutlich geringere Riss- und Bruchgefahr (durch hohe Zähigkeit)

Anwendungsbereiche

Ziel der Vergütung ist das bestmögliche Verhältnis aus hoher Festigkeit und Zähigkeit. Das spielt vor allem bei Bauteilen eine Rolle, die besonders hohen Belastungen ausgesetzt sind und entsprechend widerstandsfähig sein müssen. Dazu zählen zum Beispiel:

- Kurbelwellen

- Schmiedeteile

- Maschinenteile

- Vorrichtungsteile

- Bauteile für die Agrar-Technik

Geeignete Werkstoffe

Bestimmte Legierungselemente könne die Vergütbarkeit und Festigkeit des Stahls erhöhen. Zu den am weitesten verbreiteten Vergütungsstählen gehört 42CrMo4, ein chrom-molybdänlegierter Stahl.

Eine Übersicht über weitere geeignete Werkstoffe finden Sie in der Werkstoff Tabelle

Kundenangaben zum Vergüten

Sie wollen bei uns Vergüten lassen? Wir freuen uns auf die Zusammenarbeit mit Ihnen und benötigen unter anderem folgende Angaben:

- Werkstoffbezeichnung

- Gewünschte Zielhärte und Eigenschaften

- Nachträglich geplante Bearbeitungsschritte

Verfahrensstandorte

Vergüten gehört zum guten Standard bei Härtha. In unserer Standortübersicht erfahren Sie, wo Sie Härtha in Ihrer Nähe finden.