Allgemeines zum Randschichthärten von Stahl

Randschichthärten beschreibt das partielle Härten von Metallbauteilen in der Randschicht. Synonym ist auch vom Oberflächenhärten die Rede. Die Oberfläche wird auf Austenitisierungstemperatur gebracht und dann abgeschreckt. Der Kern bleibt von der Prozedur weitgehend unbeeinträchtigt.

Auf diese Weise ergeben sich im Werkstück verschiedene Schichten mit unterschiedlichen Eigenschaften – das zähe Ausgangsmaterial im Kern und die gehärtete, deutlich verschleißfestere Oberfläche. Dieser Verbund an Eigenschaften eignet sich für Bauteile, die starker mechanischer Beanspruchung ausgesetzt sind, wie zum Beispiel Zahnräder und Pressen.

Beim Randschichthärten findet eine Härtung durch Austenitisierung und darauffolgende Martensitbildung statt, also eine Gefügeveränderung. Beim Nitrieren findet hingegen keine Gefügeänderung, sondern eine chemische Veränderung in der Randschicht statt.

Technische Details

Nur Vergütungsstahl mit mindestens 0,45% Kohlenstoffgehalt eignet sich gut zum Randschichthärten, da bei diesem Verfahren kein Kohlenstoff von außen zugeführt wird. Grundsätzlich gilt, dass der Kohlenstoffgehalt von Stählen ausschlaggebend für ihre Härtbarkeit ist. Durch Aufkohlung kann dieser gesteigert werden.

Die richtige Temperatur zum Randschichthärten ist abhängig vom Material. Sie liegt 50 °C bis 100 °C über der individuellen Härtetemperatur der jeweiligen Stahlsorte. Die Erhitzung erfolgt per Induktion, Laserstrahl, Elektronenstrahl oder Flamme.

Um Spannungen und Sprödigkeit zu mindern, kann nach dem Härten ein Glühen oder Anlassen erfolgen. Dabei können individuelle Parameter für das Werkstück eingestellt werden.

Vorteile auf einen Blick

Stähle erhalten durch die Behandlung mit Randschichthärten viele attraktive Vorteile:

- Die allgemeine Haltbarkeit und Dauerfestigkeit steigen, weil das Bauteil beständiger gegenüber Verschleiß wird.

- Druckeigenspannungen und Verspannungen steigern die Schwingfestigkeit der Bauteiloberfläche.

- Die Steifigkeit und Belastbarkeit der Einsatzflächen nimmt durch die härtere Oberfläche zu (das spielt zum Beispiel bei den Wälzflächen von Zahnrädern eine Rolle)

- Anschließendes Schleifen kann zusätzlich eine höhere Präzision und bessere Oberflächengüte sicherstellen.

Verfahren zum Oberflächenhärten von Stählen

Randschichthärteverfahren ohne Veränderung der

chemischen Zusammensetzung

Induktionshärten/Induktivhärten

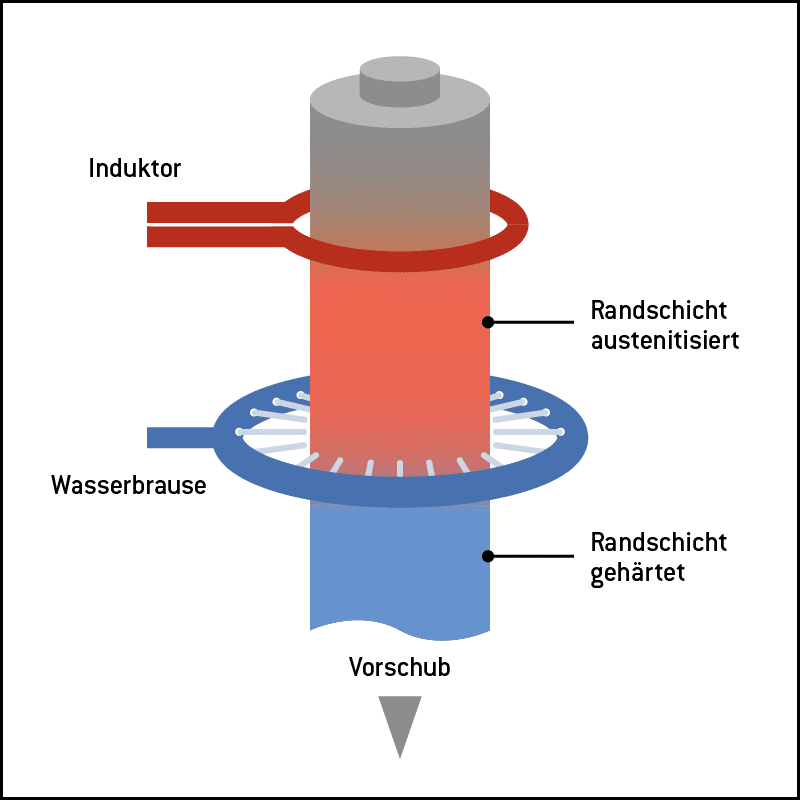

Grundlage für das Induktionshärten ist ein Erhitzen der Werkstückoberfläche durch wechselnde Magnetfelder. Das Härten erfolgt beim anschließenden Abschreckprozess. Induktivhärten eignet sich hervorragend zur Massenfertigung von Bauteilen, weil es sich sehr gut automatisieren lässt und hohe Durchlaufzahlen ermöglicht.

Bildunterschrift: Verfahren: Induktivhärten

Randschichthärten gehört zum guten Standard von Härtha. Unsere Spezialisierung liegt dabei auf dem Induktivhärten. Gerne beraten wir Sie über geeignete Härteverfahren für Ihren Bedarf.

Laser- und Elektronenstrahlhärten

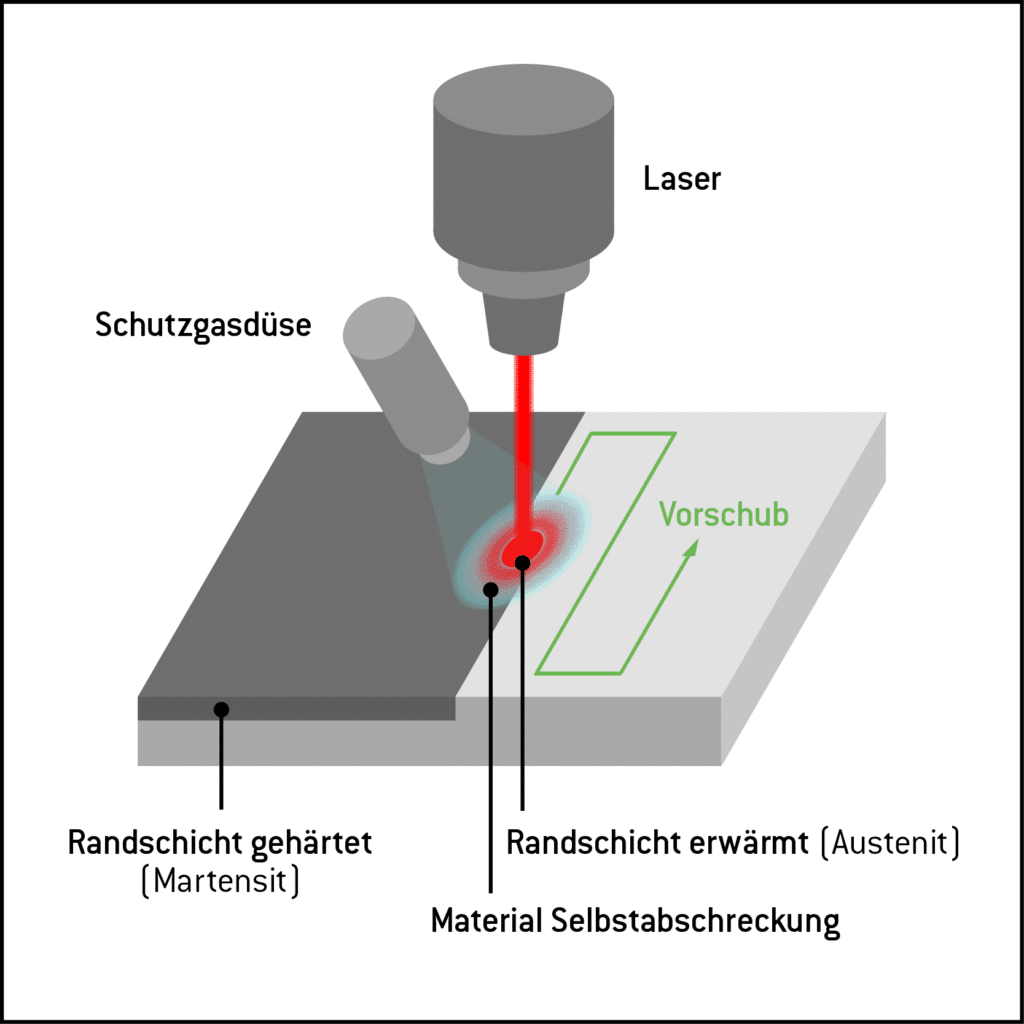

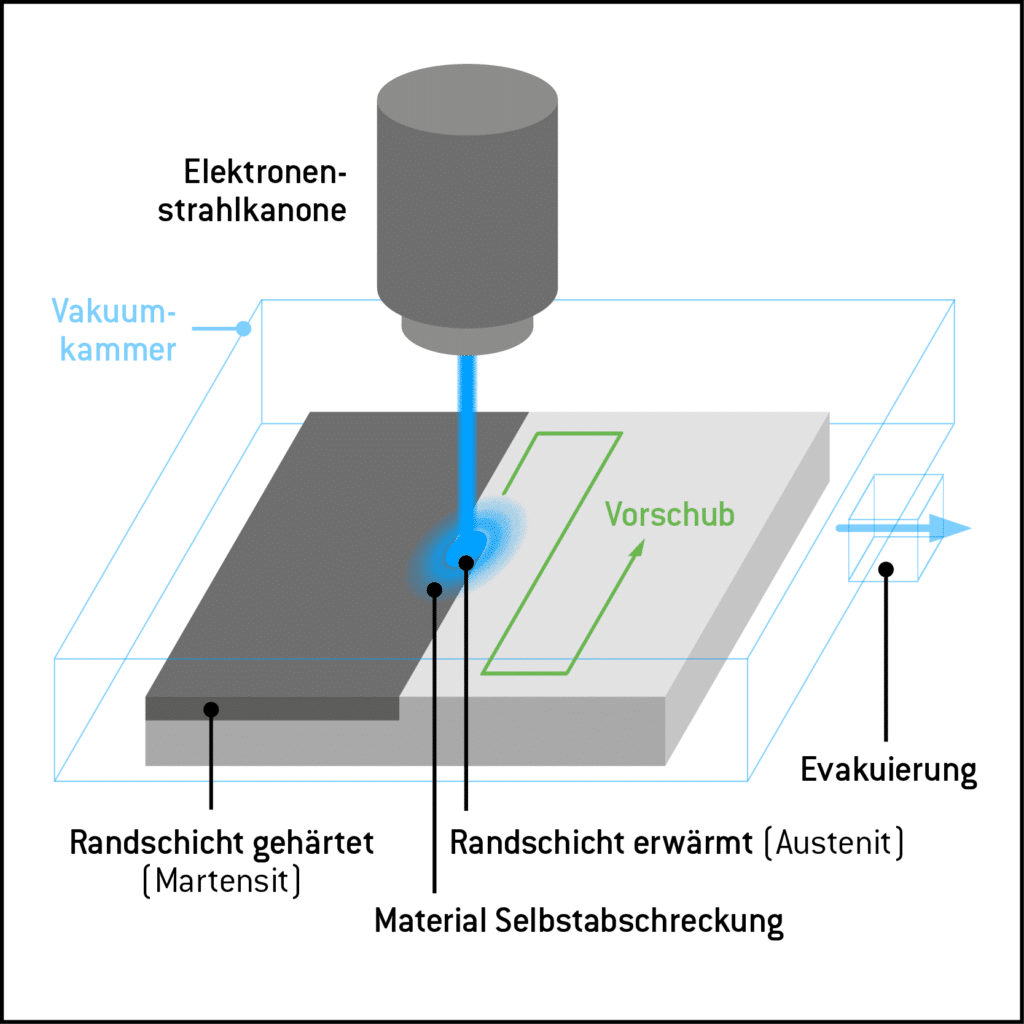

Das Elektronen- und Laserstrahlhärten eignet sich besonders für kleine Werkstücke, bei denen nur geringe Härtetiefen erreicht werden müssen.

Sowohl mit Laserstrahlen als auch mit Elektronenstrahlen kann die Stahloberfläche punktförmig oder flächig erhitzt werden, bis sie Austenitisierungstemperatur erreicht. Die Erhitzung mit Laser- oder Elektronenstrahlen geht sehr schnell. Das hilft bei der Abschreckung, die durch die träge Wärmeleitung quasi von selbst erfolgt.

Bildunterschrift: Verfahren: Laserstrahlhärten

Bildunterschrift: Verfahren: Elektronenstrahlhärten

Thermochemische Diffusionsbehandlung mit Veränderung der chemischen Zusammensetzung

Härten der Randschicht durch Aufkohlen mit Kohlenstoff und anschließendem Härten und Anlassen

Härten der Randschicht mit zugeführtem Stickstoff

Härten der Randschicht mit zugeführtem Kohlenstoff und Stickstoff und anschließendem Härten und Anlassen

Härten der Randschicht im Vakuumofen mit Kohlenwasserstoff