Das Verfahren und seine Vorteile

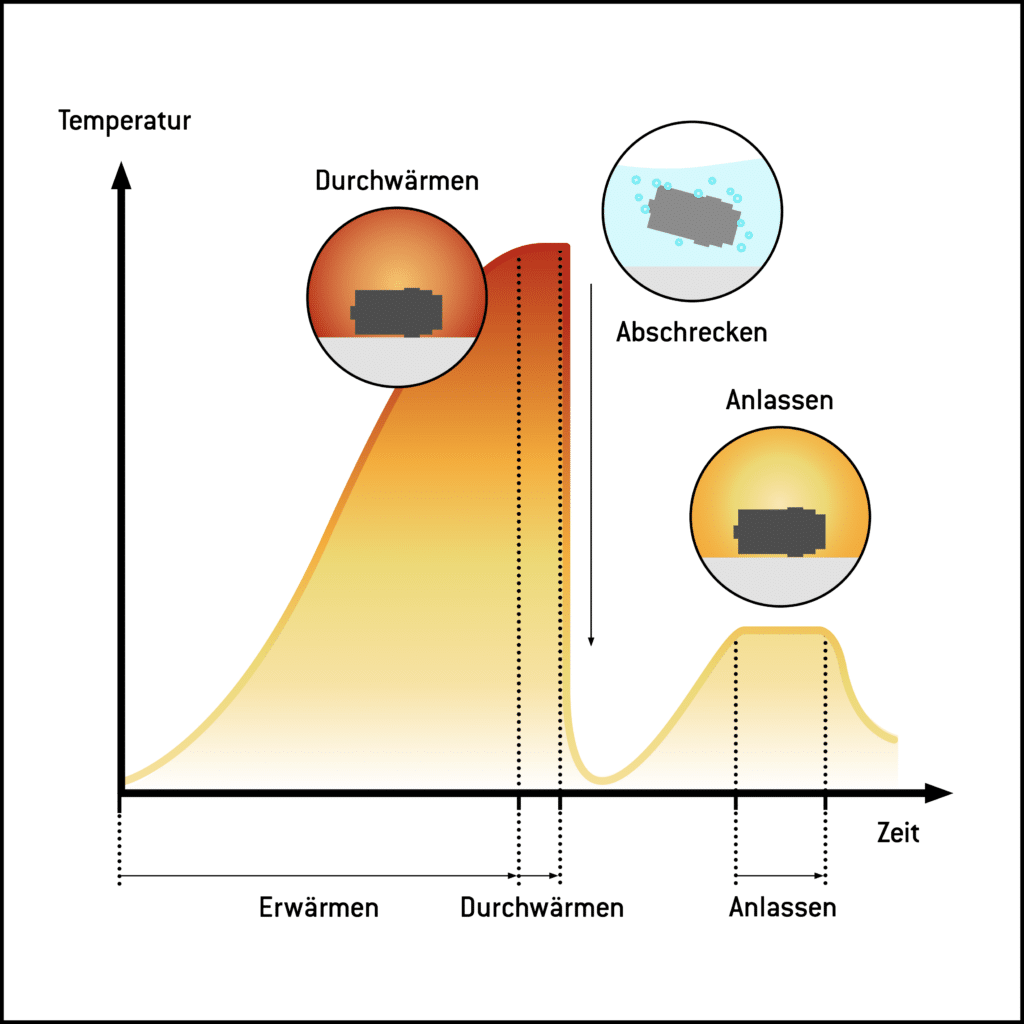

Beim Anlassen wird Stahl auf Niedrigtemperatur erwärmt, um Eigenschaften wie die Härte und Zähigkeit gezielt abzustimmen. In der Regel sollen durch das Anlassen Spannungen abgebaut werden, die durch vorheriges Härten des Werkstoffs aufgebaut wurden. Dazu wird das Metall bis zu einer Temperatur unterhalb des Perlitpunktes (bei 723 °C) erhitzt. Je höher die Anlasstemperatur, desto weicher wird der Stahl und die Zähigkeit steigt.

INFO: Härte vs. Zähigkeit

Beim Anlassen werden die Härte und Zähigkeit eines Werkstoffs eingestellt. Eine höhere Zähigkeit hat eine geringere Härte zur Folge und umgekehrt. Das individuelle Verhältnis wird anwendungsspezifisch festgelegt.

Die Rolle der Anlasstemperatur

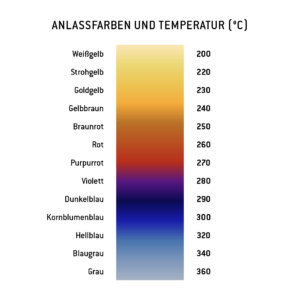

Je nach Temperatur verändert sich beim Anlassen das Verhältnis von Zähigkeit zu Härte im Stahl. Dieses Verhältnis exakt einzustellen, ist Sinn und Zweck des Anlassens. Außerdem verändert sich die Farbe der Werkstückoberfläche durch Oxidation. Die Farbe des behandelten Stahls verrät also die Anlasstemperatur und erlaubt Rückschlüsse auf den möglichen Einsatzzweck.

Die häufigsten Anlasstemperaturen bewegen sich zwischen 160 °C und 600 °C. Unter 300 °C spricht man von Niedrigtemperatur-Anlassen, über 500 °C von Hochtemperatur-Anlassen. Zudem werden vier Anlassstufen nach Temperatur unterschieden.

Die Anlassdauer

Die Anlassdauer spielt eine ähnlich große Rolle wie die Temperatur. Sie kann von Minuten bis Stunden reichen und richtet sich, genau wie die Temperatur, nach der Stahlzusammensetzung und dem Querschnitt des Bauteils. Diese Stellgrößen sind gemäß dem Hollomon-Jaffe-Parameter also grundsätzlich austauschbar.

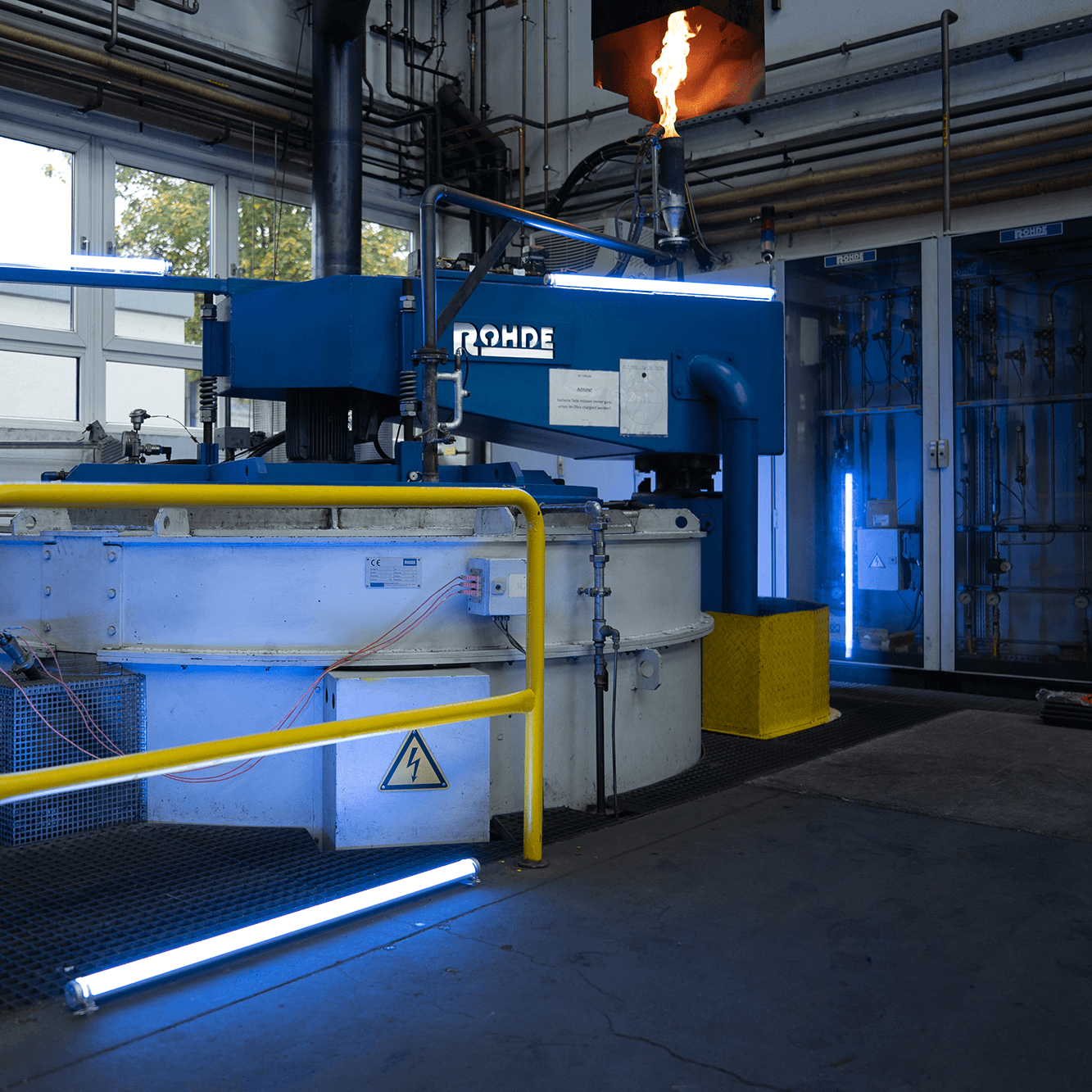

Die richtige Ofenanlage

Sowohl die Erwärmung als auch die Abkühlung beeinflussen das Ergebnis des Anlassverfahrens. Umso wichtiger ist die exakte Einstellung der gewünschten Parameter. Grundsätzlich kann das Anlassen in Salzbädern, Induktionsanlagen, Vakuumanlagen und Schutzgasanlagen erfolgen. Dabei kann die Restwärme genutzt werden, die noch nach dem Härten im Werkstück vorhanden ist. Alternativ kann eine völlige Neuerwärmung vorgenommen werden.

Bei Härtha nutzen wir modernste Anlagen und garantieren Ihnen ein zuverlässiges Ergebnis.

Vorteile im Überblick

- Erhöhung der Zähigkeit

- Abnahme von Spannungen

- Geringere Rissgefahr

- Höheres Formänderungsvermögen

- Genaue Einstellungsmöglichkeiten gewünschter Parameter

Anlassstufen bei Stahl

Beim Anlassen passieren je nach Temperatur, Dauer und Stahlsorte unterschiedliche Prozesse. Diese Vorgänge werden in vier Anlassstufen zwischen 80 °C und 550 °C zusammengefasst. Unter 80 °C bilden sich Gitterverzerrungen auf atomarer Ebene, die zu Verformungen im Metall führen. Die Temperaturbereiche der Anlassstufen können sich in Abhängigkeit von der Anlassdauer und dem jeweiligen Werkstoff verschieben.

Die erste Anlassstufe

- Temperatur: 80 °C bis ca. 200 °C

- Bei Stählen mit mehr als 0,2 % Kohlenstoff kommt es zu einer Ausscheidung von ε-Karbiden aus dem Martensitgitter und die Gitterverzerrung nimmt ab.

Die zweite Anlassstufe

- Temperatur: ca. 200 °C bis ca. 320 °C (höher bei niedriglegierten Stählen)

- Restaustenit zerfällt und Karbide und α-Ferrit bilden sich.

Die dritte Anlassstufe

- Temperatur: ca. 320 °C bis ca. 520 °C

- Gleichgewicht aus Ferrit und Zementit entsteht und die Härte nimmt stark ab.

- Ab 500 °C setzt eine stärkere Koagulation der Zementitteilchen ein.

Die vierte Anlassstufe

- Temperatur: ca. 450 °C bis ca. 550 °C

- Höher legierte Stähle (z.B. mit Chrom oder Wolfram) scheiden Sonderkarbide aus den Legierungselementen aus.

- Es kann eine höhere Härte als bei Martensit erreicht werden.

Anwendungsgebiete und geeignete Werkstoffe

Beim Anlassen werden die Eigenschaften des Werkstücks festgelegt, die sich nach dem späteren Einsatzzweck richten. So wird zum Beispiel ein jeweils anderes Verhältnis von Zähigkeit und Festigkeit für Werkzeuge zur Bearbeitung von Eisen, Messing oder Holz benötigt.

Alle härtbaren Stähle können auch angelassen werden. Dem Anlassschaubild der jeweiligen Stahlsorte können wir den Härteverlauf nach Anlasstemperatur entnehmen.

Anlassversprödung

Beim Anlassen kann es unter bestimmten Voraussetzungen zu einer ungewollten Versprödung kommen. Davon sind die Kerbschlagzähigkeit und die Biegeschlagzähigkeit betroffen. Dieser Vorgang ist abhängig von der Werkstoffzusammensetzung und dem Temperaturbereich. Daher gilt es entsprechende Temperaturen bei den betroffenen Stahlsorten im Idealfall zu vermeiden.

Folgende Versprödungen werden in diesem Zusammenhang unterschieden:

- Die irreversible 300-°C-Versprödung (Blausprödigkeit) von legierten und unlegierten Stählen zwischen 200 °C und 400 °C. Dieser Temperaturbereich sollte gemieden werden.

- Die reversible 500-°C-Versprödung zwischen ca. 450 °C und 550 °C bei Stählen mit Mangan, Nickel oder Chrom. Dieser Temperaturbereich sollte gemieden werden. Alternativ können Molybdän oder Wolfram hinzulegiert werden.

Gerne informieren wir Sie über geeignete Temperaturen und Legierungen für Ihre Werkstoffe, um eine Anlassversprödung zu vermeiden.

Verfahrensstandorte

Unsere Standorte in Deutschland und Europa finden Sie hier.

Unsere Anlagen

Ofengröße:

1.200 mm x 900 mm x 900 mm (L x B x H)

Maximales Chargengewicht:

2.000 kg

Maximale Arbeitstemperatur:

750 °C

Durchlaufdauer:

Ab 48 h, Details auf Anfrage

Sie möchten bei uns Anlassen?

Wenn Sie bei uns Härten und Anlassen wollen, benötigen wir folgende Angaben:

- Welcher Werkstoff soll behandelt werden (Werkstoffbezeichnung)?

- Welche Sollhärte soll erreicht werden (HRC)?

- Welche Maße hat das Bauteil und welche Chargengröße?

- Wo liegt die Prüfstelle?

- Sind weitere Vor- und Nachbehandlungen gewünscht?

- Gerne beraten wir Sie zu geeigneten Parametern je nach Einsatzzweck Ihres Werkstoffs.