ALDOX – Nitrocarburieren mit Nachoxidation

ALDOX bietet eine außergewöhnlich hohe Korrosionsbeständigkeit und verleiht Ihren Werkstücken eine edle anthrazitfarbene bis schwarze Oberfläche. Es ist eine umweltfreundliche Alternative zu den üblichen Korrosionsschutzprozessen wie Vernickeln, Verchromen oder Salzbadnitrieren.

Wir nutzen ALDOX für anspruchsvollste technische Bauteile – sei es als Einzelteil, in Sondergrößen oder in Form einer Serienproduktion. Gerne stehen wir Ihnen für ein persönliches und unverbindliches Beratungsgespräch zur Verfügung, um Ihre individuellen Anforderungen bestmöglich zu erfüllen.

ALDOX-S im Detail

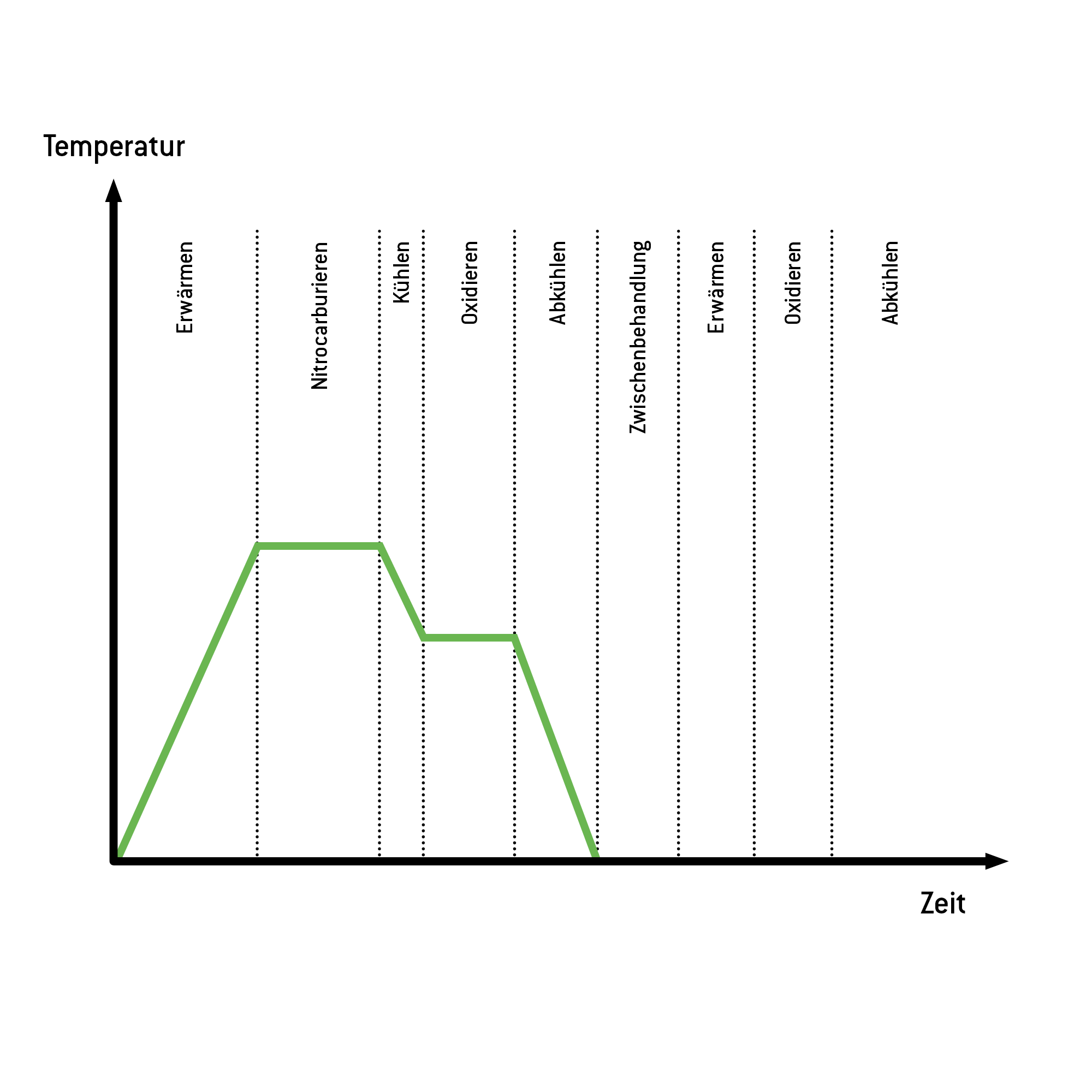

Der Prozessablauf beim ALDOX-S-Verfahren ist nahezu identisch mit dem NIOX-Verfahren. Wir haben aber Parameter wie Temperatur, Gaszusammensetzung und Schichtaufbau angepasst, um im Salzsprühnebeltest ein optimales Ergebnis zu erzielen. So wird zum Beispiel nach dem Nitrieren die Temperatur auf Oxidiertemperatur abgesenkt.

Auf diese Weise entsteht an der Bauteiloberfläche eine 0,5 bis 2 μm dicke, dichte Oxidschicht aus Eisenoxid Fe3O4. Die Kombination aus der Nitrierschicht (Verbindungsschicht) und Oxidschicht bestimmt maßgeblich die Verbesserung der Korrosionsbeständigkeit.

Verfahrensablauf ALDOX-S

ALDOX-P im Detail

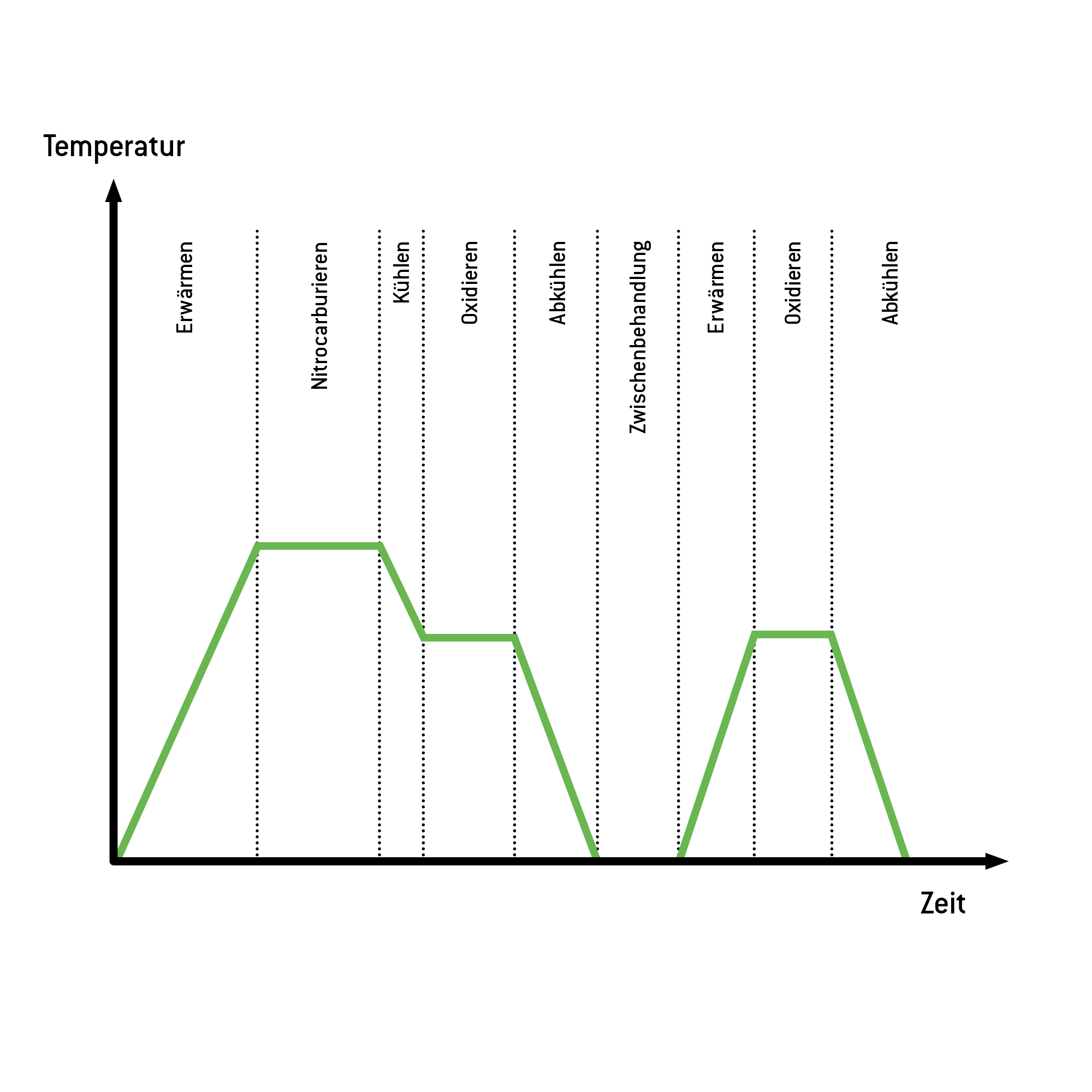

ALDOX-P unterscheidet sich gegenüber ALDOX-S durch eine zusätzliche Zwischenbehandlung und einen weiteren Oxidationsprozess. Dadurch entsteht an der Bauteiloberfläche eine 1 bis 3 μm dicke, gut haftende Oxidschicht aus Eisenoxid Fe3O4. Die Kombination der Nitrierschicht als Verbindungsschicht mit dieser Oxidschicht führt zu einer signifikanten Verbesserung der Korrosionsbeständigkeit des behandelten Werkstücks.

Zwischenbehandlung & zusätzlicher Oxidationsprozess

An das optimierte Nitrocarburieren wird eine Nachoxidation der Werkstücke angeschlossen. Die im vorherigen Schritt erzeugte Verbindungsschicht wird dabei durch Halten und Abkühlen in einer oxidierenden Umgebung teilweise in eine Oxidschicht umgewandelt. Im Anschluss folgt erneut ein kompletter Oxidationsprozess (Erwärmen, Oxidieren und Abkühlen). Dadurch erhalten die Werkstücke eine zusätzliche Oxidschicht.

Verfahrensablauf ALDOX-P

Vorteile durch das ALDOX-Verfahren

- Höhere Oberflächenhärte

- Erhöhung der Korrosionsbeständigkeit

- Anhebung des Verschleißwiderstandes

- Hervorragende Reib- und Gleiteigenschaften

- Hohe Reproduzierbarkeit

- Ansprechende dunkelgraue bis schwarze Färbung

- Umweltfreundliche Methode

- Nur geringfügige Zunahme der Oberflächenrauheit

- Hohe Maßhaltigkeit

- Durch Fertigung verursachte Maßänderungen können berücksichtigt werden

INFO: Korrosionsbeständigkeit

Die Beständigkeit gegen Korrosion ist von verschiedenen Faktoren abhängig, wie dem verwendeten Werkstoff, der Oberflächenrauheit, möglichen Verunreinigungen und der Geometrie des Bauteils. Bei vielen Werkstoffen übertreffen ALDOX-S und ALDOX-P die üblichen Anforderungen an die Korrosionsbeständigkeit. Das bestätigt ein Salzsprühnebeltest gemäß DIN EN ISO 9227 NSS:2017-07.

Anwendungsbereiche

Die ALDOX-Verfahren ermöglichen die Behandlung einer breiten Palette von Werkstoffen, darunter unlegierte und niedrig legierte Stähle, Werkzeugstähle, Gusswerkstoffe sowie Sintereisen. Die behandelten Werkstücke eignen sich perfekt zum Einsatz in der Automobilindustrie sowie in Bereichen des Maschinen- und Anlagenbaus.