Het proces en de voordelen ervan

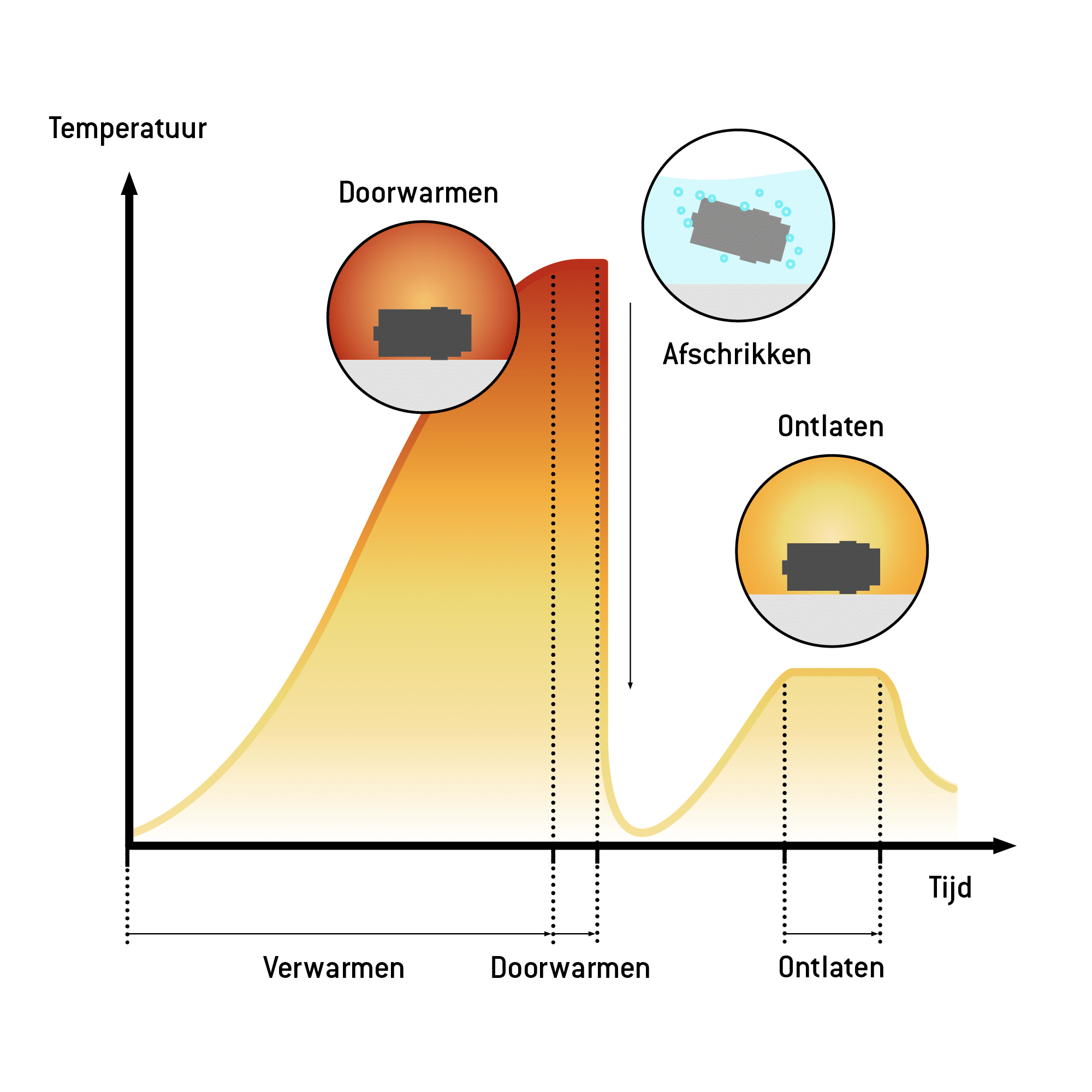

Ontlaten is een proces in de staalverwerking. Ontlaten is eigenlijk bedoeld om spanningen te verminderen die eerder door harden in het materiaal zijn opgebouwd. Hiervoor wordt het metaal verwarmd tot een temperatuur onder het perlietpunt (723 °C). Hoe hoger de ontlaattemperatuur, hoe zachter het staal wordt en hoe hoger de taaiheid is.

INFO: Hardheid versus taaiheid

Tijdens het ontlaten worden de hardheid en taaiheid van een materiaal aangepast. Een hogere taaiheid resulteert in een lagere hardheid en omgekeerd. De individuele verhouding wordt afhankelijk van de toepassing bepaald.

De rol van de onlaattemperatuur

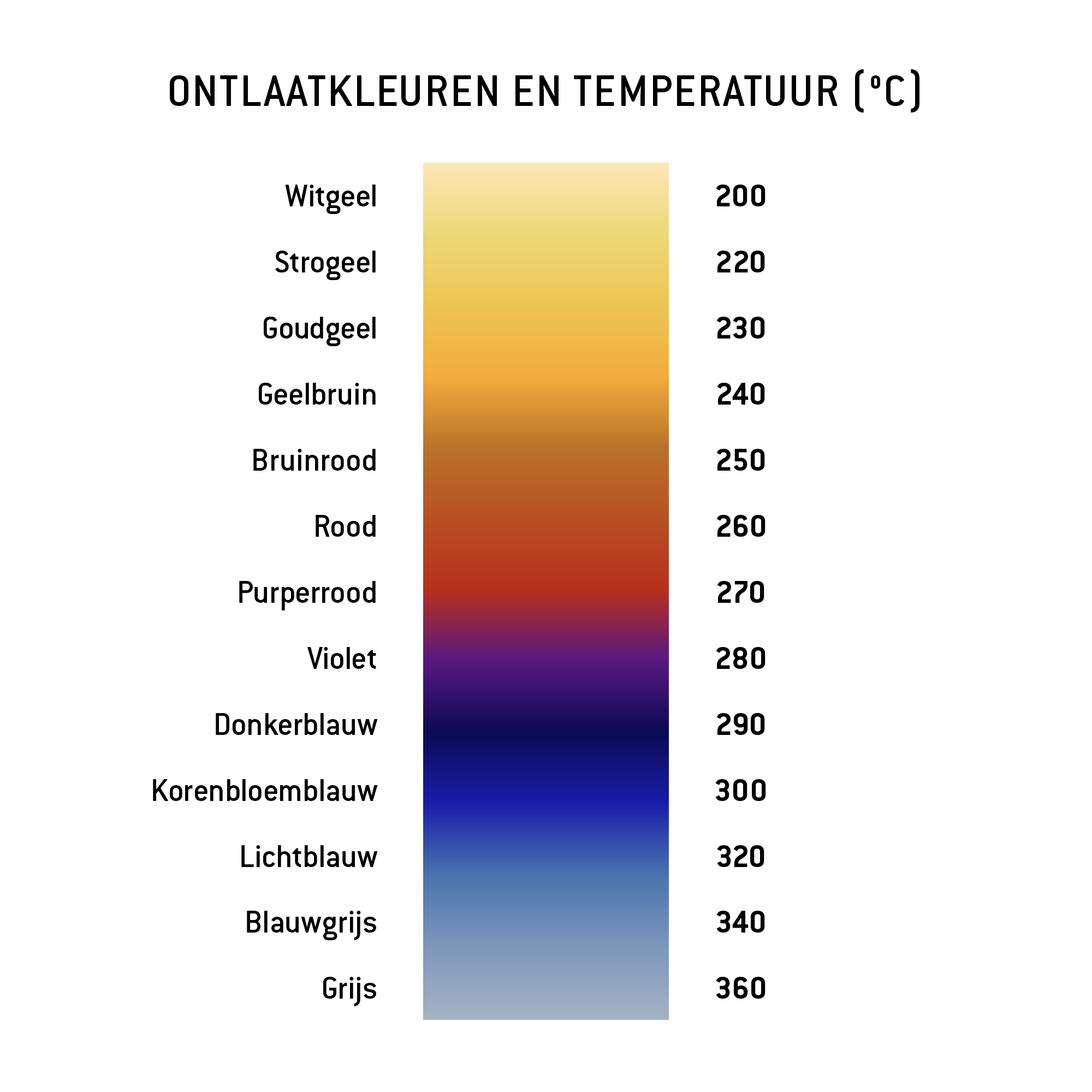

Afhankelijk van de temperatuur tijdens het ontlaten wordt de verhouding tussen taaiheid en hardheid in het staal veranderd. Het doel van ontlaten is het nauwkeurig instellen van deze verhouding. Bovendien wordt de kleur van het werkstukoppervlak door oxidatie veranderd. De kleur van het behandelde staal geeft de ontlaattemperatuur aan en maakt het mogelijk om conclusies te trekken over het mogelijke toepassingsgebruik.

De meest voorkomende ontlaattemperaturen liggen tussen 160 °C en 600 °C. Onder 300 °C spreekt men van ontlaten bij lage temperatuur, boven 500 °C van ontlaten bij hoge temperatuur. Op basis van de temperatuur kunnen er vier ontlaatfasen worden onderscheiden.

De ontlaatduur

De ontlaatduur speelt een vergelijkbare rol als de temperatuur. Deze kan variëren van minuten tot uren en is, net als de temperatuur, afhankelijk van de samenstelling van het staal en de doorsnede van het onderdeel. Een hogere ontlaattemperatuur met een kortere duur heeft hetzelfde effect als een lagere temperatuur en een langere duur. Volgens de Hollomon-Jaffe-parameter zijn deze variabele grootheden principieel uitwisselbaar.

De juiste oveninstallatie

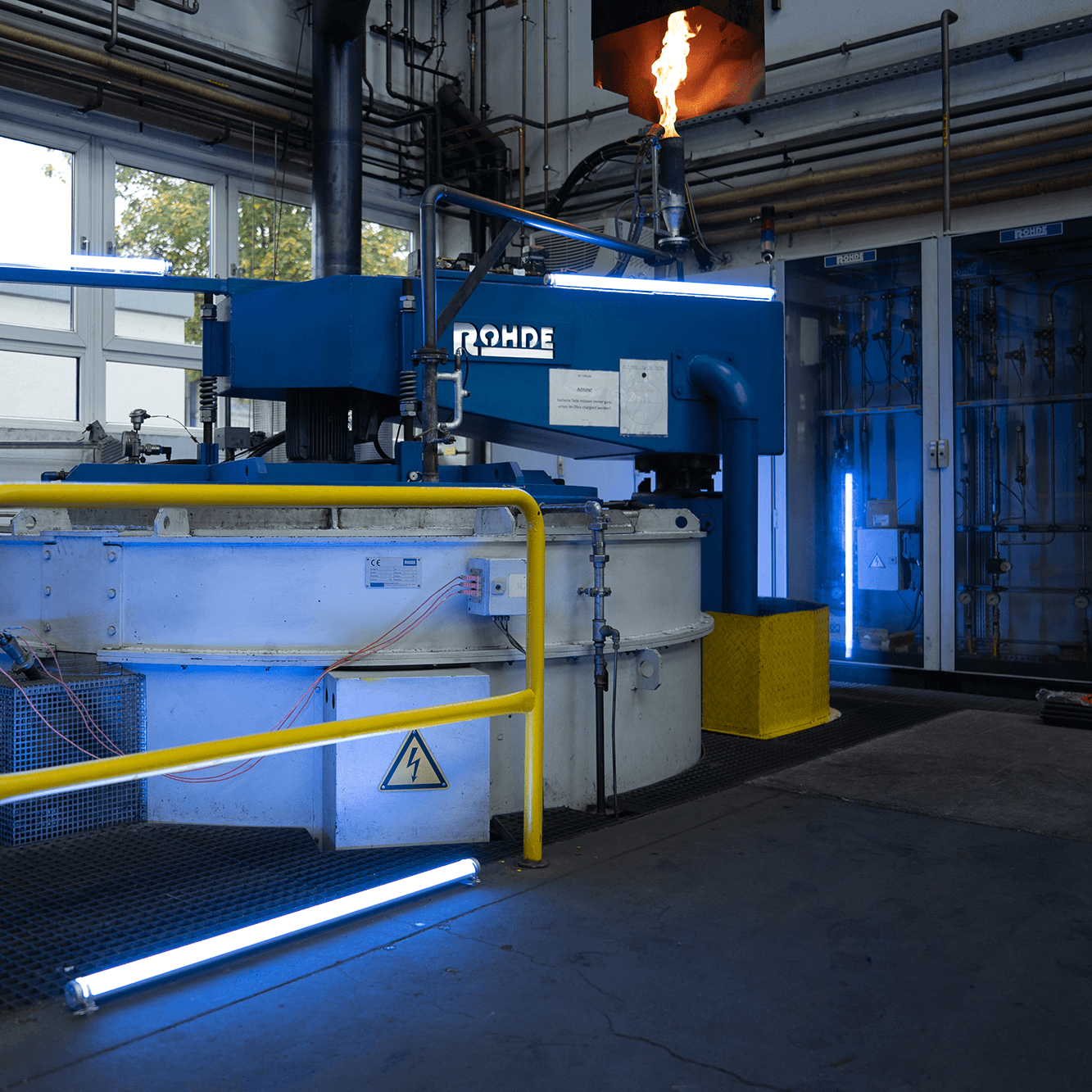

Verhitting en koeling hebben invloed op het resultaat van het ontlaatproces. Daarom is de exacte instelling van de gewenste parameters zeer belangrijk. Ontlaten kan in principe in zoutbaden, inductie-installaties, vacuüminstallaties en beschermgasinstallaties worden uitgevoerd. Daarbij kan de restwarmte worden gebruikt die na het harden nog in het werkstuk aanwezig is. Als alternatief kan een volledige verhitting worden uitgevoerd.

Bij Härtha gebruiken wij de modernste systemen die betrouwbare resultaten garanderen.

Voordelen in één oogopslag

- Verhoging van de taaiheid

- Vermindering van spanningen

- Minder kans op scheuren

- Hogere vervormbaarheid

- Nauwkeurige instelmogelijkheden van gewenste parameters

Ontlaatfasen voor staal

Tijdens het ontlaten vinden afhankelijk van de temperatuur, duur en staalsoort verschillende processen plaats. Deze processen worden in vier ontlaatfasen tussen 80 °C en 550 °C samengevoegd. Onder de 80 °C ontstaan roosterachtige vervormingen op atomair niveau, wat leidt tot vervormingen in het metaal. De temperatuurbereiken van de ontlaatfasen kunnen naargelang de ontlaatduur en het desbetreffende materiaal verschuiven.

De eerste ontlaatfase

- Temperatuur: 80 °C tot ong. 200 °C

- In staalsoorten met een koolstofgehalte van meer dan 0,2 % scheidt het martensiet ε-Carbiden af en neemt de roostervervorming af.

De tweede ontlaatfase

- Temperatuur: ong. 200 °C tot ong. 320 °C (hoger bij laaggelegeerde staalsoorten)

- Restausteniet wordt afgebroken en carbiden en α-ferriet worden gevormd.

De derde ontlaatfase

- Temperatuur: ong. 320 °C tot ong. 520 °C

- Evenwicht tussen ferriet en cementiet ontstaat en de hardheid neemt sterk af.

- Boven 500 °C wordt een sterkere coagulatie van de cementietdeeltjes begonnen.

De vierde ontlaatfase

- Temperatuur: ong. 450 °C tot ong. 550 °C

- Hooggelegeerde staalsoorten (bijv. met chroom of wolfraam) scheiden speciale carbiden uit de legeringselementen af.

- Er kan een hogere hardheid worden bereikt dan bij martensiet.

Toepassingsgebieden en geschikte materialen

Tijdens ontlaten worden de eigenschappen van het werkstuk vastgelegd. Deze zijn gebaseerd op de latere toepassing. Zo is er bijvoorbeeld een andere verhouding tussen taaiheid en sterkte nodig voor gereedschappen waarmee ijzer, messing of hout wordt bewerkt.

Alle hardbare staalsoorten kunnen ook worden ontlaten. Uit het ontlaatdiagram van de respectievelijke staalsoort kunnen wij het verloop van de hardheid op basis van de ontlaattemperatuur ontnemen.

Ontlaatbrosheid

Onder bepaalde omstandigheden kan tijdens het ontlaten ongewenste brosheid optreden. Dit is van invloed op de kerfslagvastheid en buigslagvastheid. Dit proces is afhankelijk van de materiaalsamenstelling en het temperatuurbereik. Daarom is het belangrijk om bepaalde temperaturen bij bepaalde staalsoorten te vermijden.

In deze context worden de volgende soorten brosheid onderscheiden:

- De onomkeerbare brosheid bij 300 °C (blauwe brosheid) van gelegeerd en ongelegeerd staal tussen 200 °C en 400 °C. Dit temperatuurbereik moet worden vermeden.

- De omkeerbare brosheid bij 500 °C in staalsoorten met mangaan, nikkel of chroom tussen ong. 450 °C en 550 °C. Dit temperatuurbereik moet worden vermeden. Als alternatief kan molybdeen of wolfraam worden toegevoegd.

Wij informeren u graag over geschikte temperaturen en legeringen voor uw materialen om brosheid door harden te voorkomen.

Procesvestigingen

Onze vestigingen in Duitsland en Europa vindt u hier.

Onze installaties

Ovengrootte:

1.200 mm x 900 mm x 900 mm (L x B x H)

Maximaal batchgewicht:

2.000 kg

Maximale werktemperatuur:

750 °C

Doorlooptijd:

Vanaf 48 uur, details op aanvraag

Wilt u bij ons ontlaten?

We hebben de volgende gegevens nodig als u bij ons wilt harden en ontlaten:

- Welk materiaal moet worden behandeld (materiaalaanduiding)?

- Welke vereiste hardheid moet worden bereikt (HRC)?

- Wat zijn de afmetingen van het onderdeel en wat is de batchgrootte?

- Waar is de keuringsinstantie?

- Zijn verdere voor- en nabehandelingen gewenst?

- Wij adviseren u graag over geschikte parameters, afhankelijk van het toepassingsgebruik van uw materiaal.