Suddivisione del processo di ricottura

La ricottura si suddivide in tre fasi diverse.

Fase 1: riscaldamento iniziale

La prima fase è il riscaldamento iniziale durante il quale il pezzo viene riscaldato alla temperatura di ricottura fino al cuore. In questa fase occorre tenere conto della velocità di riscaldamento specifica dei singoli materiali.

Fase 2: mantenimento

La seconda fase è chiamata mantenimento. Il componente viene mantenuto alla temperatura di ricottura in modo da consentire la compensazione termica nell’intero pezzo. In questa fase è inoltre possibile bilanciare i processi fisici e chimici desiderati. Il tempo di mantenimento necessario dipende dal tipo di materiale, dalla forma del componente e dalla posizione nel forno di ricottura.

Fase 3: raffreddamento

L’ultima fase prevede il raffreddamento dei pezzi. Il componente viene raffreddato a temperatura ambiente. Anche in questa fase la velocità può avere un ruolo importante. A questo punto il processo di ricottura può dirsi concluso.

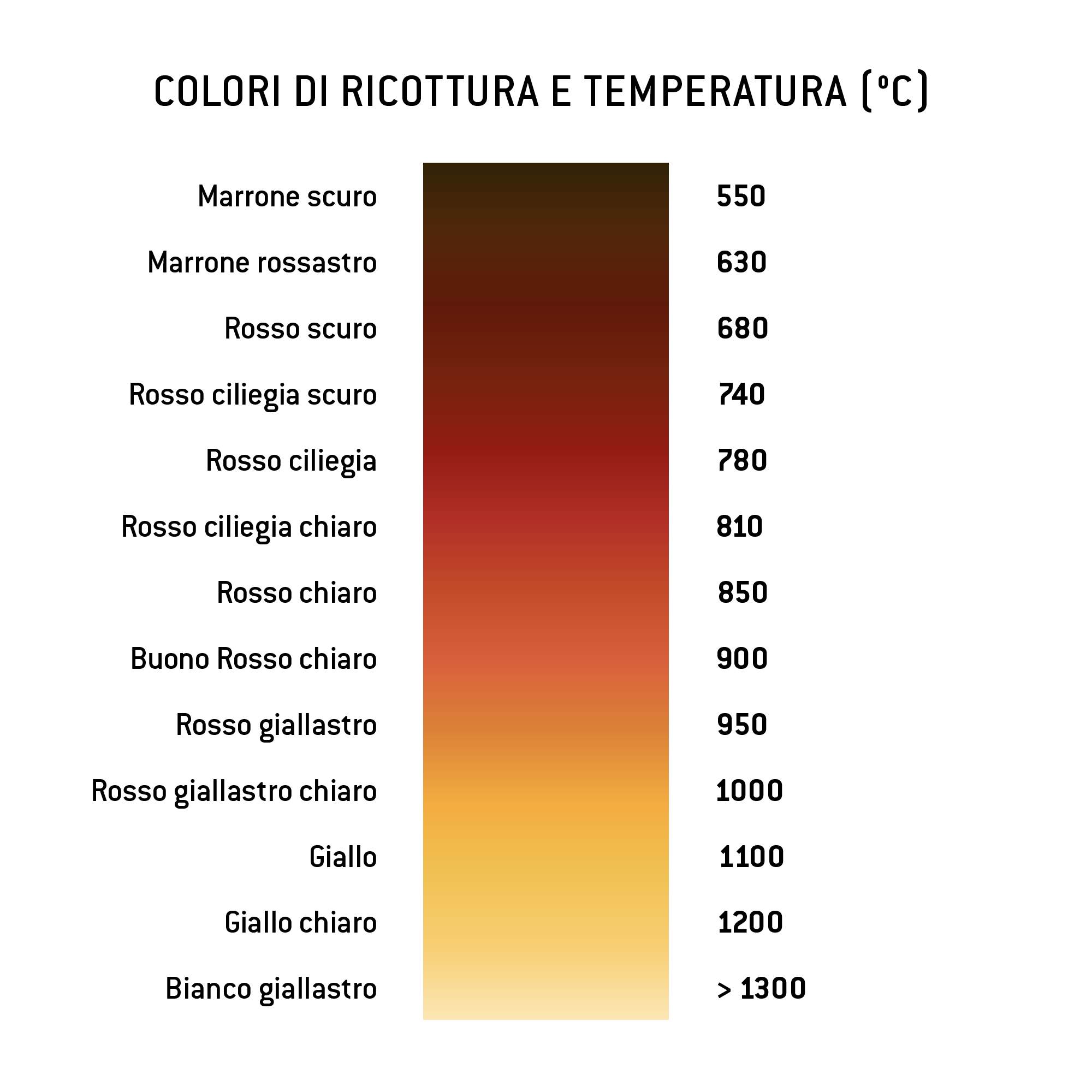

Didascalia: Colori per la ricottura dell’acciaio

Trattamenti termici più complessi

Se per un materiale vigono requisiti di qualità particolarmente elevati, potrebbe essere necessario suddividere ulteriormente le tre fasi di ricottura. Per alcuni tipi di materiali sono previsti trattamenti anche in nove fasi. In questo caso si parla dei cosiddetti programmi di ricottura. Tuttavia il termine programma di ricottura viene usato anche per diversi processi di ricottura in successione di prodotti differenti o dello stesso pezzo.

Distinzione dei processi di ricottura

La ricottura si suddivide nei seguenti processi:

- Ricottura di normalizzazione

- Ricottura di lavorabilità

- Ricottura globulare

- Ricottura di distensione

- Ricottura a grana grossa

- Ricottura di ricristallizzazione

- Ricottura di diffusione o ricottura di omogeneizzazione

- Ricottura a effusione di idrogeno

La normalizzazione degli acciai è chiamata anche ricottura di normalizzazione. In questo processo si verifica la distribuzione uniforme di una struttura di cristalliti a grana fine su tutto il pezzo. La temperatura necessaria dipende dal contenuto di carbonio. I metalli a basso tenore di carbonio possono essere sottoposti a ricottura di normalizzazione fino a 950 °C. Per contro gli acciai ad alto tenore di carbonio vengono sottoposti a ricottura di normalizzazione poco sotto gli 800 °C.

Nella ricottura di lavorabilità si usano temperature comprese tra 650 °C e 800 °C. In questo intervallo di temperatura vi è meno precipitazione di cementite e perlite. Ciò riduce sia la durezza che la resistenza dell'acciaio, che diviene quindi più facilmente deformabile.

Paragonabile alla ricottura di lavorabilità è la ricottura globulare (o GKZ). Si mira principalmente a un alto grado di carburi inclusi, in modo da permettere la deformazione a freddo a temperatura ambiente. Lo stesso risultato si ottiene anche mediante ricottura oscillante e raffreddamento lento.

Lo scopo della ricottura di distensione è quello di eliminare le tensioni interne all’acciaio, senza modificare le altre proprietà. Per questo trattamento servono temperature comprese tra 480°C e 680°C.

Come si comprende già dal nome, nella ricottura a grana grossa le dimensioni della cristallite aumentano e di conseguenza resistenza e plasticità si riducono – creando i presupposti ideali per la lavorazione di truciolatura.

Nella ricottura di ricristallizzazione il materiale viene riscaldato a una temperatura di poco superiore a quella di ricristallizzazione individuale. Questa dipende dal grado di deformazione e dalla temperatura di fusione del materiale e di norma è compresa tra 550 °C e 700 °C. Lo scopo di questo processo di ricottura è quello di riportare alla condizione originaria la struttura in cristallite che è stata modificata dalla deformazione a freddo.

Un altro metodo di ricottura è la ricottura di diffusione, chiamata anche ricottura di omogeneizzazione. A temperature comprese tra 1.050 °C e 1.300 °C gli atomi esterni vengono inclusi in maniera uniforme nel reticolo metallico del pezzo da trattare. Questo processo può richiedere fino a due giorni.

Infine c’è la ricottura a effusione di idrogeno. A temperature comprese tra 200 °C e 300 °C, per ore si assiste a un processo di effusione ovvero a una fuoriuscita degli atomi di idrogeno che in precedenza hanno infragilito il materiale.

Panoramica dei vantaggi

In sintesi diversi processi di ricottura possono portare i seguenti vantaggi:

- Migliori proprietà meccaniche

- Una struttura più adatta per la deformazione a freddo

- Eliminazione delle tensioni

- Migliore preparazione per le lavorazioni di truciolatura e senza asportazione di trucioli

- Ripristino della condizione originaria

Campi d’impiego e materiali

In linea generale la ricottura è un processo adatto per tutti i metalli. Tuttavia viene usata principalmente per semilavorati, parti in ghisa, acciai per lavorazioni a freddo e fili metallici lavorati a freddo.

Indicazioni del cliente per il trattamento termico (ricottura)

Vorreste commissionarci una ricottura? In questo caso, per potervi fare un’offerta, abbiamo bisogno delle seguenti informazioni:

- Denominazione del materiale

- Processo di ricottura

- Eventuale resistenza della struttura

- Eventuale durezza Brinell

- Struttura di ricottura

Sedi dei processi

Nella nostra mappa delle sedi potete vedere gli stabilimenti che si occupano di ricottura.