Il processo e i suoi vantaggi

La ricottura di distensione elimina le tensioni interne alle strutture metalliche. In questo modo si evita che le tensioni interne al metallo si sovrappongano alle tensioni da carico che possono insorgere durante le successive lavorazioni o durante l’uso del pezzo. Ciò protegge il pezzo da deformazioni e rotture.

Le tensioni interne del metallo possono insorgere, tra l’altro, durante i seguenti processi:

- Lavorazioni di truciolatura, come ad esempio tornitura o fresatura

- Saldatura

- Deformazioni a freddo, come ad esempio imbutiture o piegature

- Raffreddamento non uniforme come quello causato, ad esempio, dalla prevenzione dei ritiri nella fusione

- Trasformazione della struttura

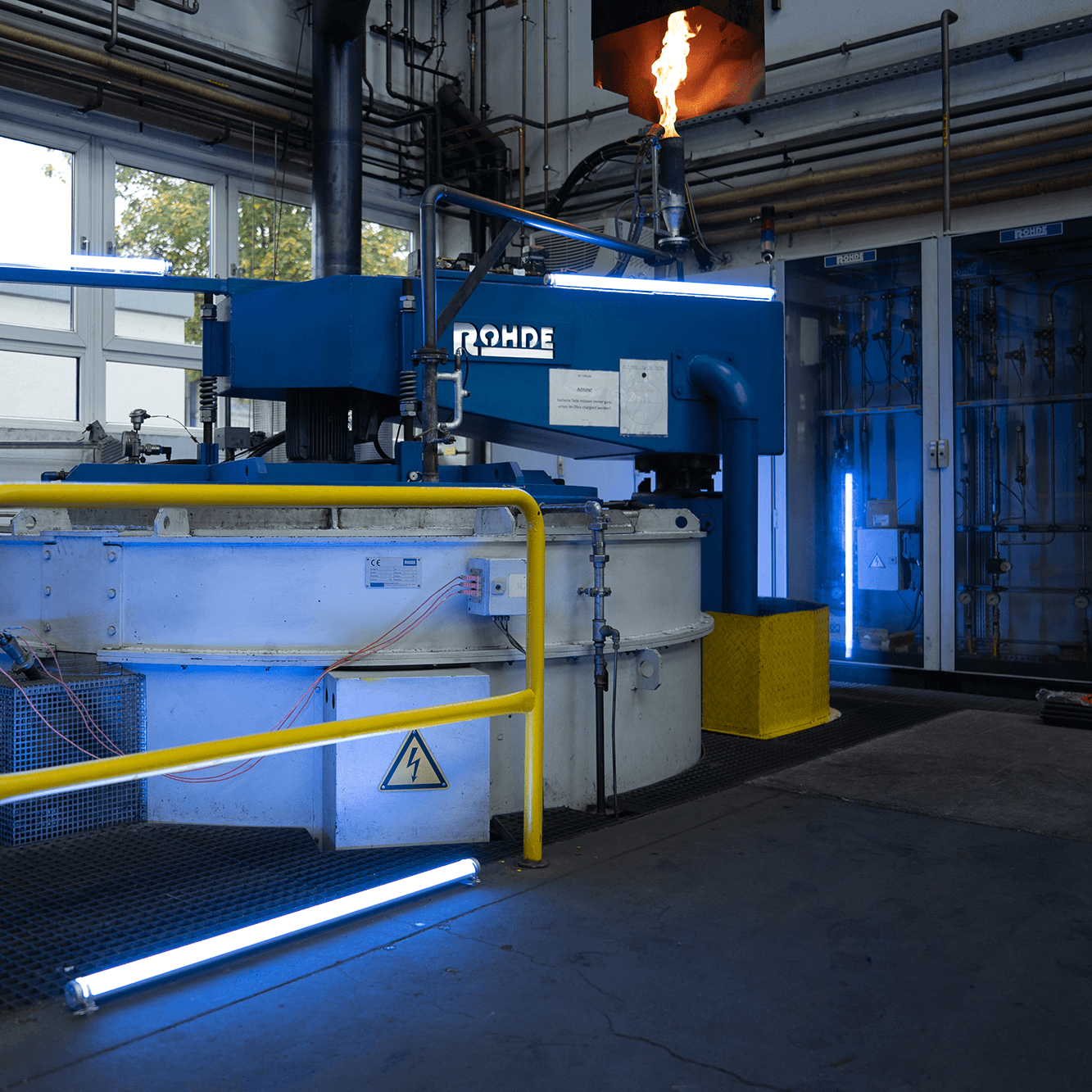

Una ricottura di distensione eseguita a regola d’arte consente di norma di eliminare oltre il 90% delle tensioni. La ricottura di distensione può avvenire in un forno con sistema di circolazione dell'aria.

Per proteggere la superficie del pezzo dall’ossidazione, la ricottura di distensione viene eseguita in forni a gas inerte. Se i requisiti posti per la superficie del componente sono elevati, è possibile eseguire il trattamento anche in un forno sottovuoto.

Le singole fasi

La ricottura di distensione si suddivide sostanzialmente in tre fasi: il riscaldamento iniziale, il mantenimento e il raffreddamento. Durante il tempo di riscaldamento iniziale il materiale viene riscaldato. Segue quindi un tempo di mantenimento di quattro - sei ore a temperatura costante.

La temperatura di ricottura e la durata della stessa sono fattori importanti per la buona riuscita del processo. Infine, durante il tempo di raffreddamento, il pezzo viene raffreddato lentamente all'aria o nel forno, in modo da evitare la formazione di nuove tensioni o incrinature.

Sia la fase di riscaldamento che quella di raffreddamento dovrebbero avvenire lentamente e in maniera controllata in base alla conduttività termica nel materiale. Ciò assicura un basso gradiente termico tra la superficie e il cuore del pezzo. Una velocità di riscaldamento o di raffreddamento eccessiva può causare nuove tensioni. Questo gioca un ruolo determinante soprattutto nel caso di pezzi con grandi differenze di forma e spessore delle pareti.

Panoramica dei vantaggi

La ricottura di distensione comporta una serie di vantaggi, tra i quali:

- Minimizzazione delle tensioni superiore al 90%

- Migliore truciolabilità del materiale e di conseguenza maggiore durata degli utensili

- Possibilità di ulteriori lavorazioni con ridotta deformazione

- Minimizzazione del rischio di incrinature

- Nessun indurimento sulla superficie del componente

- Maggiore precisione

- Tempi di lavorazione brevi grazie al sovrametallo ridotto

il processo e i suoi vantaggi

La ricottura di distensione avviene dopo la sgrossatura dei pezzi. In questo modo è possibile, ad esempio, eliminare le tensioni nelle strutture saldate.

Inoltre questo processo è adatto come preparazione per la lavorazione di precisione. Ad esempio, i componenti con tolleranze di misura ristrette che devono essere trattati mediante nitrocarburazione devono presentare tensioni ridotte.

Materiali idonei e temperature

La giusta temperatura di ricottura è fondamentale per ottenere i risultati desiderati. Essa dipende, tra l'altro, dal tipo di materiale e dal pre-trattamento. Ad esempio, gli acciai bonificati vengono ricotti ad almeno 30 °C sotto l’ultima temperatura di rinvenimento. Le ghise temprate non possono essere trattate mediante ricottura di distensione, in quanto la temperatura di ricottura provocherebbe un effetto di rinvenimento.

Per contro le ghise non bonificate possono essere sottoposte a ricottura. La temperatura giusta dipende dalla composizione della lega. Per i tipi di ghise non legate la temperatura va da 500 °C a 550 °C, per quelle bassolegate da 550 °C a 600 °C e per quelle altolegate da 600 °C a 650°C.

Gli acciai a grana fine vengono ricotti a temperature inferiori a 580 °C, altrimenti la struttura diventerebbe più grossolana. Gli acciai inossidabili vengono solitamente trattati mediante ricottura di solubilizzazione.

Anche componenti in rame ed ottone possono essere trattati mediante ricottura di distensione. A seconda della composizione della lega, la temperatura di ricottura dei componenti in ottone è compresa tra 250 °C e 500 °C, mentre per i pezzi in rame tra 150 °C e 275 °C.

Dimensioni dei forni

In Härtha sono disponibili diversi impianti per la ricottura di distensione:

Impianto a circolazione d'aria: Ø 1010 x 1000 mm

Impianto a gas inerte/sottovuoto: 1200 x 1500 x 800 mm

Sedi dei processi

Nella nostra mappa delle sedi potete vedere gli stabilimenti Härtha che offrono la ricottura di distensione.