Processo e svolgimento del procedimento

Il processo PACD si basa sulla diffusione di atomi di carbonio da un gas vettore negli strati superficiali del componente trattato. Il fondamento di ciò è una tensione elettrica applicata, che nel vuoto genera un plasma da gas ionizzato. La profondità dello strato di diffusione può variare a seconda dei parametri del processo (temperatura, tempo, composizione del gas). Ecco come si svolge il processo nel dettaglio:

- Preparazione del materiale: con la pulizia del pezzo si assicura l'assenza di impurità che potrebbero compromettere il processo PACD.

- Formazione del vuoto: il componente è posto in una camera da vuoto con un vuoto da 0,1 a 10 millibar. Altrimenti l’aria ambientale impedirebbe la successiva formazione del plasma.

- Ingresso del gas: nella camera da vuoto viene convogliata una miscela di gas con dei tipici gas vettori di carbonio, come metano o propano.

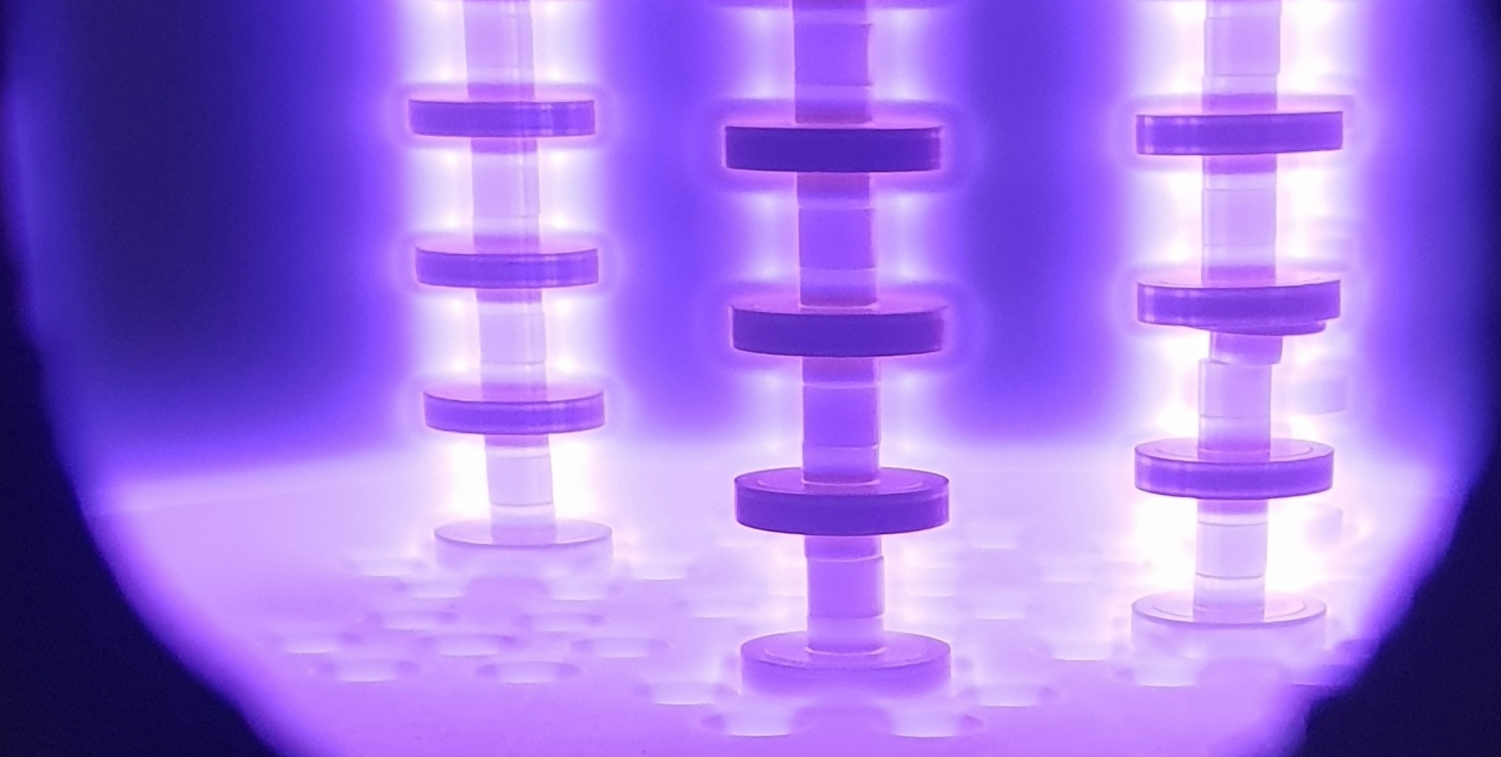

- Generazione del plasma: tra la camera da vuoto e il pezzo è applicata un’alta tensione da 100 a 1.000 Volt. Così facendo il gas introdotto è ionizzato e in questo modo viene messa a disposizione l’energia necessaria per la diffusione degli atomi di carbonio. La miscela di ioni ad alta energia, elettroni e particelle neutre così creata forma il plasma.

- Diffusione del carbonio: le particelle ad alta energia nel plasma rimuovono gli atomi di materiale dalla superficie del pezzo. Al contempo liberano atomi di carbonio nel gas, che possono quindi essere diffusi nella superficie del componente a seconda del gradiente di concentrazione. Ciò avviene tipicamente a temperature comprese tra 300 °C e 400 °C.

- Raffreddamento: dopo il raggiungimento della profondità di diffusione desiderata, il plasma viene disattivato e il pezzo raffreddato in atmosfera controllata, in modo da ottimizzare ulteriormente le proprietà meccaniche e da impedire l’ossidazione.

Vantaggi

Il PACD combina i vantaggi di altri processi di cementazione e tempra e offre anche degli altri benefici:

- Proprietà superficiali migliorate: il PACD consente una maggior durezza, una migliore resistenza all’usura e una resistenza alla fatica più elevata.

- Preservazione della resistenza alla corrosione: non trattandosi di rivestimento, bensì di diffusione, in questo caso non vi sono rischi di distacco.

- Nessun incremento della fragilità: la diffusione avviene senza formazione di carburi, il che comporta una minor fragilità della superficie trattata rispetto al processo di cementazione tradizionale.

- Rigoroso controllo del processo: il controllo preciso dei parametri di processo, come temperatura, pressione e composizione del gas, consente una distribuzione del carbonio estremamente uniforme e risultati sempre riproducibili.

- Temperature più basse: le basse temperature del processo minimizzano la crescita di grana e la formazione di carburi, il che riduce nettamente il rischio di deformazioni.

- Sostenibilità ambientale: il PACD genera meno emissioni e meno sottoprodotti dannosi per l’ambiente grazie all’utilizzo di una camera da vuoto chiusa.

- Cementazione e tempra selettiva: tratta esclusivamente la superficie del pezzo, mentre non agisce sugli strati più profondi. Inoltre il trattamento mirato di determinati settori è ideale per pezzi con geometrie complesse.

- Combinazione con altri processi: il PACD può essere ottimamente combinato con altre tecniche di fabbricazione, al fine di ottimizzare diverse proprietà dei componenti.

Proprietà e campi d’impiego

Lo spessore della zona PACD ottenuta varia, a seconda del tipo di acciaio inox e dei parametri di processo, da 20 fino a 40 micrometri. Poiché non viene applicato alcuno strato supplementare, bensì gli atomi di carbonio sono introdotti direttamente nel materiale, la resistenza alla corrosione della superficie è preservata.

La superficie può raggiungere gradi di durezza molto elevati che variano a seconda della lega di acciaio inox. Ad esempio, per l’acciaio inox AISI 316 è possibile ottenere una durezza superficiale superiore a 1.100 HV0.1.

Le proprietà positive e il processo relativamente ecologico rendono il PACD interessante per diversi settori e campi d'impiego:

- Settori: industria automobilistica, settore aerospaziale, apparecchi medicali, sistemi idraulici, ecc.

- Componenti: pompe, ingranaggi, alberi, strumenti chirurgici, utensili da taglio

Sfide

Il presupposto fondamentale per la cementazione e tempra PACD è la comprensione di fisica, chimica e scienza dei materiali, in modo da poter valutare correttamente le interazioni tra materiale e processo. Occorre gestire le seguenti sfide:

- Parametri di processo adatti: la giusta temperatura, durata del trattamento e composizione del gas nonché una pressione adeguata sono decisive per ottenere tutte le proprietà desiderate sulla superficie del pezzo.

- Diversi tipi di acciaio inox: differenti tipi di acciaio inox reagiscono in modo diverso al trattamento PACD. I relativi parametri di processo devono essere sempre adattati alla lega specifica.

- Pre-trattamento e post-trattamento: soltanto gli esperti sono in grado di valutare che influsso hanno i pre-trattamenti già eseguiti sul processo PACD e quali pre-trattamenti e post-trattamenti sono eventualmente ancora necessari per giungere al risultato finale desiderato.

- Controllo qualità: per garantire risultati riproducibili e una qualità costantemente elevata sono necessari rigorosi controlli qualità.

Il nostro impianto

Volume della camera: 1,25 m3

Dimensioni della camera: diametro 800 mm, altezza 2.500 mm

Alimentazione elettrica: tensione (100-1.000 V), amperaggio (10-300 A)

Regolazione della temperatura: 300°C - 400°C

Dati necessari per il trattamento PACD

Per assicurare la buona riuscita del trattamento PACD abbiamo bisogno che ci forniate informazioni precise sulle caratteristiche dei pezzi da trattare e sulle proprietà desiderate. Il nostro servizio clienti sarà lieto di mettervi a disposizione un apposito modulo. Ci servono, tra l’altro, le seguenti indicazioni:

- Materiale: quale lega di acciaio inox (ad es. AISI 304, AISI 316) deve essere trattata?

- Dimensioni e geometria: che grandezza e forma ha il pezzo e quanti pezzi devono essere induriti?

- Condizione della superficie: sono stati eseguiti o si desiderano pre-trattamenti specifici (ad es. pulizia, sabbiatura-granigliatura)?

- Proprietà desiderate: quali specifiche si devono ottenere? (grado di durezza, resistenza all’usura, resistenza alla fatica, ecc.)

- Requisiti specifici: sono richiesti dei requisiti supplementari, come un indurimento selettivo di determinati settori?