Korrosionsarten

Die DIN EN ISO 8044 unterscheidet verschiedene Korrosionsarten. Bei der Flächenkorrosion wird die Oberfläche gleichmäßig angegriffen. Die Lochkorrosion beschädigt nur kleine Bereiche der Oberfläche. Die Muldenkorrosion beschreibt ungleichmäßige Korrosionsschäden an der Oberfläche. Bei der Spaltkorrosion werden Spalte angegriffen, die sich zum Beispiel an Schweißnähten befinden

Methoden zum Korrosionsschutz

Die unterschiedlichen Einsatzzwecke und Arten von Metall und Stahl verlangen individuell angepasste Möglichkeiten zum Korrosionsschutz. Grundsätzlich kann dieser konstruktiv durch den Aufbau des Metalls erreicht werden oder durch Beschichtung. Man unterscheidet zwischen aktivem und passivem Korrosionsschutz.

Spezielle Korrosionsinhibitoren sind chemische Substanzen, die bei Korrosionsschutzbehandlungen eingesetzt werden. Welche Korrosionsinhibitoren eingesetzt werden, ist abhängig von der Art der Behandlung und von den Eigenschaften des Metalls. Zum Beispiel können Rohrleitungssysteme durch Korrosionsinhibitoren im Wasserkreislauf geschützt werden.

Die erreichte Korrosionsfestigkeit von Beschichtungen kann mit genormten Prüfungen festgestellt werden. Dazu werden beispielsweise Ritzprüfgeräte in Kombination mit einem Salzsprühnebel eingesetzt.

Passiver Korrosionsschutz

Passiver Korrosionsschutz wird in der Regel durch einen Überzug des Metalls erreicht. Dazu eignet sich die Bildung einer Konversionsschicht. Je nach Stahlsorte und Einsatzzweck kann das beispielsweise eine Chromatierung, eine Phosphatierung, oder eine Eloxalschicht, sein.

Korrosionsbeständige Deckschichten können auch galvanotechnisch oder chemisch erzeugt werden – zum Beispiel mit Gold, Kupfer oder durch eine Nickel-Phosphor-Legierung. Da diese Schichten nicht zu Korrosion neigen, bieten sie eine angemessene Schutzwirkung. Sie passivieren das Grundmetall durch Bildung einer Oxidschicht auf der Oberfläche.

Auch durch die thermochemische Behandlung des Nitrocarburierens kann durch die Bildung einer sogenannten Verbindungsschicht aus Eisennitriden der Korrosionsschutz verbessert werden. Ein gezielte Nachoxidationen steigert diese Wirkung zusätzlich.

Zinn ist besonders beliebt in der Lebensmittelindustrie zur Herstellung von Weißblech. Es gilt als unbedenklich im Kontakt mit Lebensmitteln.

Damit passiver Korrosionsschutz seine volle Wirkung entfalten kann, müssen die Schichten absolut dicht sein. Andernfalls kann sich die Beschichtung sogar nachteilig auswirken, weil sich sogenannten Lokalelemente an den Poren bilden können. In der Regel sind das Stellen mit verstärkter Korrosion.

Aktiver Korrosionsschutz

Aktiver Korrosionsschutz soll Bauteile schützen, die oft in Berührung mit korrosiven Mitteln kommen. Typisches Einsatzgebiet ist beispielsweise der Schiffsbau. Zudem eignet sich aktiver Korrosionsschutz für Bauteile, die während ihres Einsatzes schwer zugänglich sind, wodurch eine regelmäßigen Oberflächenbeschichtung nicht möglich ist. Der aktive Korrosionsschutz unterscheidet unter anderem kathodischen und anodischen Korrosionsschutz.

Anodischer Korrosionsschutz

Anodischer Korrosionsschutz (AKS) setzt auf unedle Schichten, die das Werkstück im Sinne einer Opferanode schützen. Während diese Schicht angegriffen wird, behält das Bauteil seine Eigenschaften und Funktionen möglichst lange bei. So funktioniert auch die Verzinkung von Stahl. Die Opferanoden bestehen häufig aus Aluminium-, Magnesium- oder Zinklegierungen. Einsatzgebiete sind beispielsweise Bootsteile, Schienen und Schleusen.

Voraussetzung für einen angemessenen Schutz ist eine leitfähige Verbindung zwischen der Opferanode und dem zu schützenden Metall. Je nach Anwendung werden Anoden aus unterschiedlichen Werkstoffen verwendet. Zum Schutz von Eisen eignet sich beispielsweise Zink. Es ist unedler als Eisen und weniger positiv in der elektrochemischen Spannungsreihe. Korrosionsvorgänge greifen deshalb zunächst das Zink an, so dass das Eisen geschützt bleibt.

Kathodischer Korrosionsschutz

Kathodischer Korrosionsschutz (KKS) verwendet eine Elektrode als externe Stromquelle, um das zu schützende Metall zur Kathode zu machen und so die Korrosion zu verlangsamen oder zu verhindern. Dies geschieht, indem Elektronen zur Kathode geliefert werden, wodurch die Kathodenreaktion (Reduktion) vorangetrieben wird und die Anodenreaktion (Oxidation) verlangsamt wird. Das zu schützende Bauteil wird auf diese Weise zur Kathode und die Korrosionsreaktion findet an der Anode statt. Elektroden sind beispielsweise aus titanummanteltem Kupfer.

Kathodischer Korrosionsschutz findet zum Beispiel bei Erdöl-Pipelines Anwendung. Entlang der Pipeline werden Elektroden mit einer angelegten Gegenspannung in den Boden versenkt. An der Pipeline liegt der Gegenpol. Damit das funktioniert, muss die Gegenspannung an die Zusammensetzung des Bodens angepasst werden.

Konstruktiver Korrosionsschutz

Konstruktiver Korrosionsschutz bezieht sich bei Metallen auf eine Reihe von technischen und baulichen Maßnahmen, die in der Planung und im Design metallischer Strukturen und Bauteile getroffen werden. Neben der Auswahl geeigneter Materialien können auch konkrete Bauvorkehrungen vor Korrosion schützen. Das können zum Beispiel Überdachungen oder Ablaufvorrichtungen sein.

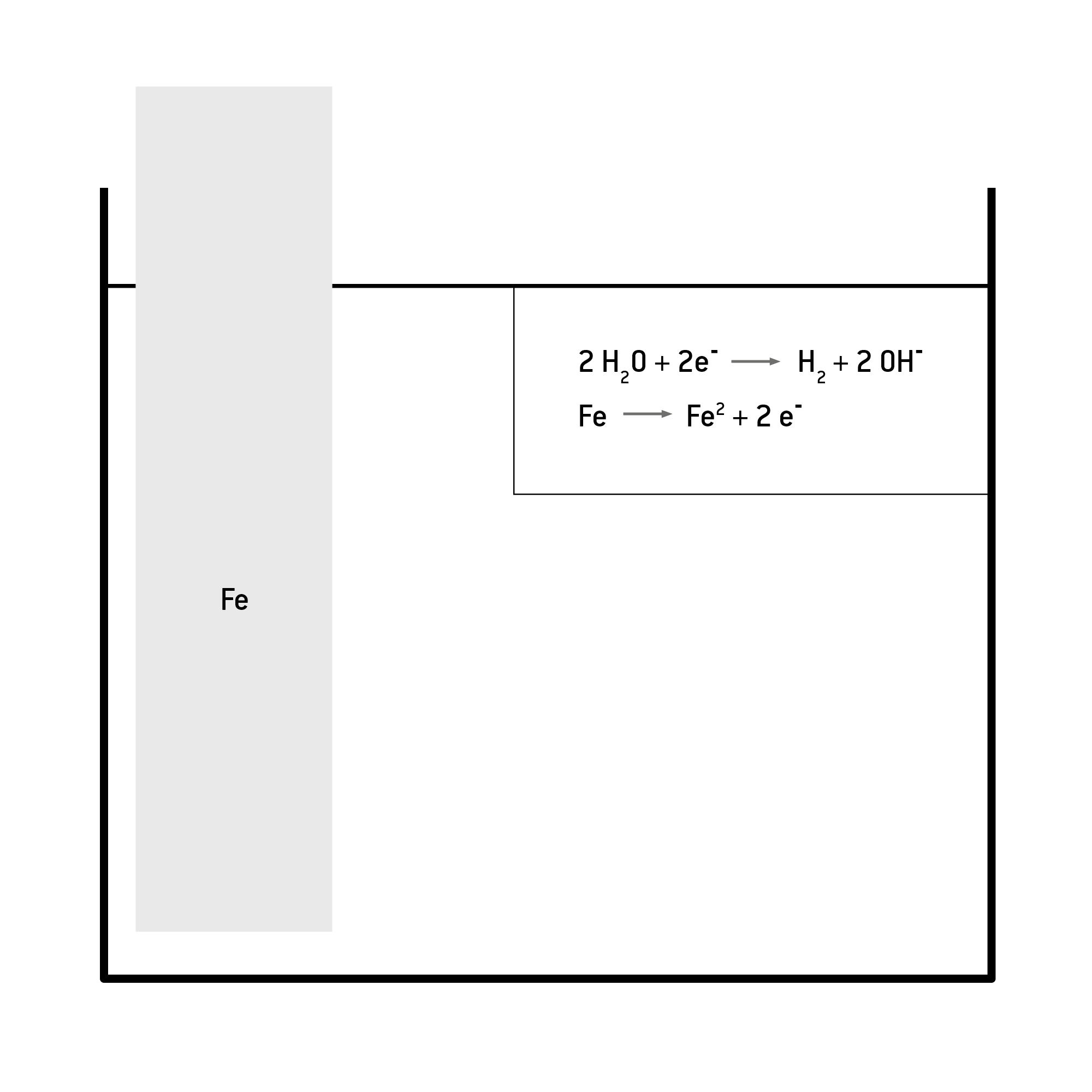

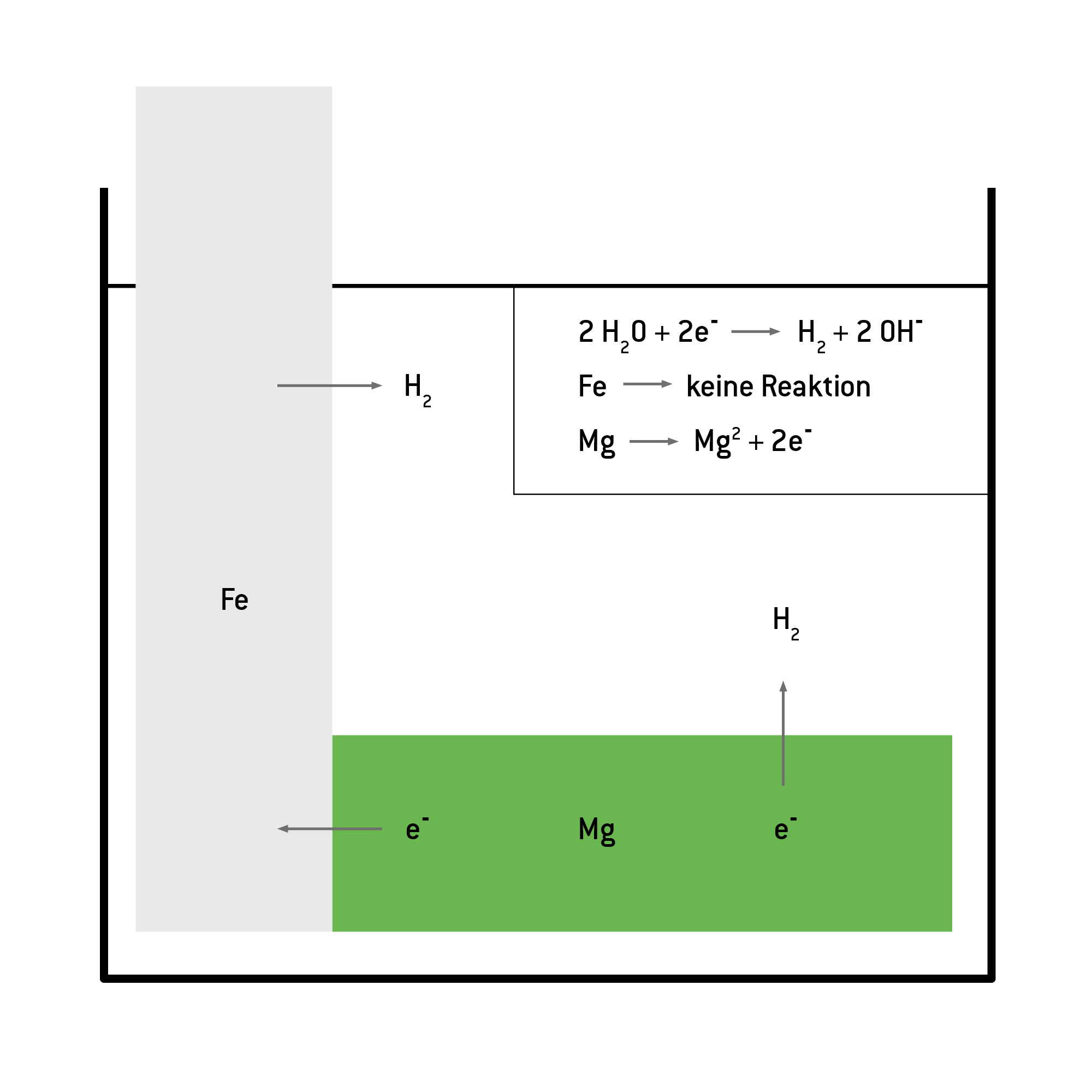

Beispiel Eisennagel

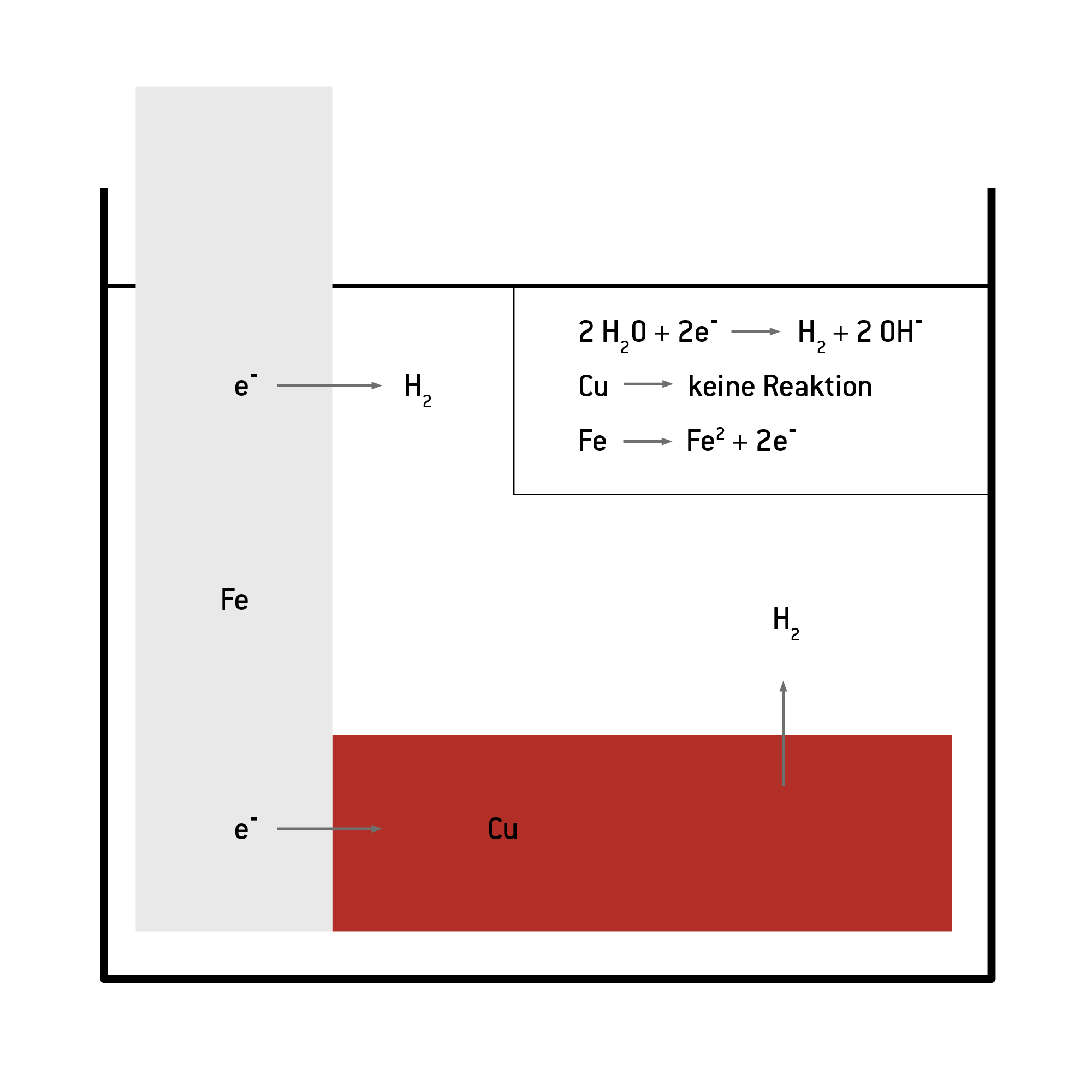

Wird ein ungeschützter Eisennagel in angesäuertes Salzwasser gegeben, löst sich das Eisen und korrodiert. Am Nagel bildet sich Wasserstoff. Durch Magnesium als Opferanode kann das Eisen geschützt werden. Aufgrund des Elektronenflusses vom unedleren Magnesium zum edleren Eisen, bildet sich Wasserstoff an der Eisen-Kathode. Wird stattdessen Kupfer eingesetzt, wird das Eisen zur Anode, weil Kupfer edler ist als Eisen. In dem Fall würde das Eisen schneller oxidieren, da die Elektronen vom Eisen zum Kupfer geleitet werden.

Eisen in wässriger Lösung

Eisen mit Magnesiumanode in wässriger Lösung

Eisen und Kupferanode in wässriger Lösung

Welche Umweltaspekte sind beim Korrosionsschutz zu bedenken?

Einige Methoden zum Korrosionsschutz sind durch den Einsatz schädlicher Chemikalien gekennzeichnet. Bei Härtha berücksichtigen wir auch Umweltaspekte bei der Wahl eines geeigneten Korrosionsschutzes für Ihre Bauteile.