Beizen in der Metallverarbeitung: Warum ist es wichtig?

In der Metallindustrie ist das Beizen ein wichtiger Schritt, um Oberflächen von Verunreinigungen und Korrosionsschichten zu befreien. Mittels chemischer Mittel werden Rost, Zunder, Fette oder Öle entfernt, die bei vorherigen Bearbeitungsschritten oder durch die Lagerung entstanden sind.

Ohne das Beizen könnten weitere Bearbeitungsschritte am Werkstück, wie Galvanisieren oder Verzinken, nicht den erwünschten Effekt erzielen. Eine saubere Oberfläche ist immer die Grundvoraussetzung für gelungene Oberflächenbehandlungen. Alternative Methoden zur Reinigung sind Schleifen, Bürsten, Strahlen oder Entfetten.

Meist erfolgt das Beizen nach langer Lagerung oder nach einer Wärmebehandlung. Bei diesen Prozessen können sich schichtweise verschiedene Ablagerungen bilden. Beizen wird

aber auch nach dem Schweißen oder Löten eingesetzt. Es kann beispielsweise eine Schweißnaht von Anlauffarben befreien.

Ablagerungen auf Metalloberflächen

Metalle reagieren mit Sauerstoff. Das führt zu Korrosion. Edelmetalle korrodieren dabei langsamer als unedle Metalle wie Eisen, Aluminium oder Zink. Bei den Ablagerungen an Metalloberflächen handelt es sich also meist um Oxidverbindungen wie zum Beispiel Eisenoxid, Aluminiumoxid, Magnesiumoxid oder Kohlendioxid.

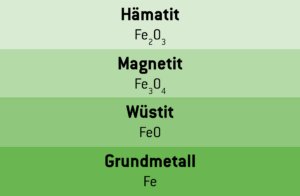

Oxidschichten am Beispiel von Eisen

Diese Ablagerungen können die Eigenschaften der Metalloberflächen negativ beeinflussen, wie beispielsweise die Leitfähigkeit oder die Adhäsionsneigung. Zudem begünstigen Sie weitere Korrosion.

Vor weiteren Bearbeitungsschritten müssen diese Ablagerungen unbedingt entfernt werden, weil sonst kein gleichmäßiger Schichtaufbau und keine ausreichenden Adhäsionskräfte gewährleistet werden können.

Die Bildung von Ablagerungen ist in der Produktion nicht immer ersichtlich. Um beim späteren Einsatz keine unangenehmen Überraschungen zu erleben, empfiehlt sich daher eine vorbeugende Oberflächenbehandlung zur Sicherstellung hoher Qualität.

Entfernung von Passiv- und Oxidschichten

Eine Passivschicht auf der Metalloberfläche ist eigentlich erwünscht. Diese nur wenige

Nanometer dicke nichtmetallische Schicht schützt die Oberfläche vor dem Kontakt mit der Luft und somit vor Oxidation und Korrosion.

Für die Weiterverarbeitung muss die Passivschicht aber entfernt werden, zum Beispiel durch Beizen mit einer schwachen Säure- bzw. Elektrolytlösung. Man spricht in der Metallverarbeitung vom Aktivieren. Um die erneute Bildung einer Passivschicht zu begünstigen, ist die Zusammensetzung der Lösung wichtig.

Verfahrensablauf beim Beizen

Beizen löst Oxidschichten und Verunreinigungen durch chemische und physikalische Prozesse von der Metalloberfläche. Dazu wird das Werkstück mit der Beizflüssigkeit besprüht, eingepinselt oder in ein Bad mit Beize eingetaucht – gegebenenfalls unterstützt durch elektrochemische Prozesse.

Das Beizen lässt sich in folgende drei Phasen unterteilen:

● Phase 1: Die Beize gelangt durch Risse und Poren in alle Oxidschichten und löst die leicht löslichen Schichten.

● Phase 2: Durch die Zersetzung der leicht löslichen Schichten, verlieren die schwer löslichen Schichten an Stabilität.

● Phase 3: Die Beizflüssigkeit gelangt zum Grundmetall und reagiert mit diesem. Dabei wird Wasserstoff frei. Die verbleibenden Oxidschichten lösen sich komplett. Besondere. Vorsicht ist geboten, um einer Wasserstoffversprödung vorzubeugen.

Zusammensetzung der Beizlösung

Je nach Dicke der Oxidschicht und Oberflächenanforderungen eignen sich unterschiedliche Mineralsäuren und Konzentrationen zum Beizen. Zudem muss das vorliegende Grundmaterial bei der Auswahl berücksichtigt werden.

Folgende Tabelle zeigt Richtwerte für die Säurekonzentration und Behandlungstemperatur:

| Beizlösung | Konzentration | Temperatur |

|---|---|---|

| Salzsäure | 15–20 % | Ca. 20 °C |

| Schwefelsäure | 10–30 % | Ca. 50–100 °C |

| Phosphorsäure | 10–20 % | Ca. 40–60 °C |

Die Wahl der richtigen Säure für das Metallbeizen

Konzentrierte Salzsäure verfügt über eine Säurekonzentration von 37 %. Sie lässt sich bei Raumtemperatur anwenden, bewirkt helle Beizoberflächen und verdunstet schnell. Sie eignet sich beispielsweise, um Zunder aufzulösen.

Konzentrierte Schwefelsäure hat eine Konzentration von 96 %. Daher genügen kleinere Mengen als bei Salzsäure. Schwefelsäure verflüchtigt sich nicht, aber eignet sich zum Einsatz mit hohen Temperaturen. Deshalb wird sie oft in geschlossenen Systemen eingesetzt. In

Verbindung mit Wasser entwickelt sich Hitze. Verdünnte Schwefelsäure kann Eisen angreifen.

Konzentrierte Phosphorsäure bietet eine Konzentration von 80 %. Das Beizen mit Phosphorsäure ist vergleichsweise teuer und wird in der Regel nur für die Entfernung dünner Oxidschichten eingesetzt. Phosphorsäure eignet sich sehr gut zur Behandlung von Eisenwerkstoffen, weil sich eine passivierende Eisenphosphatschicht bildet.

Zum Beizen niedriglegierter oder unlegierter Stähle eignen sich auch Säuremischungen aus unterschiedlichen Säuren.

Beispiele: Beizen von ausgewählten Metallen

Anhand folgender Beispiele lässt sich das Beizen in der Praxis veranschaulichen.

Beizen von Eisenwerkstoffen

Das Beizen kommt in der Herstellung von Stahlbändern zum Einsatz. Während des Warmwalzens der Bänder bildet sich Zunder, der vor der Weiterverarbeitung entfernt werden muss. Zwei Arten von Anlagen eignen sich dafür – die Durchlaufbeize oder die Schubbeize.

Bei der Schubbeize werden die Stahlband-Coils entwickelt, in die Anlage eingeschoben und wieder aufgewickelt. In der Durchlaufbeize wird das Coil hingegen kontinuierlich abgewickelt und auf diese Weise unterbrechungslos durch die Säurebäder geführt.

Danach werden sämtliche Säurereste gründlich mit Wasser weggespült. Das Aufbringen einer alkalischen Lösung hilft, die Säure zu neutralisieren und soll Korrosion verhindern. Auch Öle erhöhen den Korrosionsschutz.

Beizen von Aluminium

Beizen wird bei Aluminium verwendet, um die Adhäsionsneigung zu erhöhen und den

Werkstoff auf Klebeverbindungen vorzubereiten. Dafür eignet sich eine Beizlösung aus

Schwefelsäure, Wasser und Natriumdichromat. Alternativ bietet sich die weniger giftige

Natronlauge an, beispielsweise wenn das Bauteil später Anwendung in der

Lebensmittelindustrie findet.

Zudem wird Aluminium mit einer Beizlösung aus Salpetersäure und Flusssäure auf die

Galvanisierung vorbereitet. Die Flusssäure soll Silizium lösen, das sich negativ auf die

Beschichtung auswirken würde.

Beizen von Edelstahl

Der Chromgehalt von Edelstahl schützt das Material vor Oxidation, weil Chrom automatisch

eine schützende Oxidschicht auf der Oberfläche ausbildet. Selbst bei Beschädigungen bleibt

dieser Effekt erhalten.

Um den Selbstschutz von Edelstahl auch unter rauen Bedingungen aufrecht zu erhalten, bietet sich das Beizen an. Es reinigt die Oberfläche und stellt somit die schützende Chromoxid-Schicht von Edelstahl wieder her.

In folgenden Fallbeispielen kann das Beizen Abhilfe schaffen:

- Bei Flugrost oder Fremdrost während der Lagerung

- Bei Bildung von Chromcarbid durch die Hitzeentwicklung beim Bohren ohne Schmierstoffe

- Bei Anlauffarben durch die Hitzeentwicklung beim Schweißen oder Schleifen

- Bei Zunderschichten durch Wärmebehandlungen

- Bei Eisenabrieb durch Werkzeuge

Beizen anderer Metalle

Das Beizen spielt beispielsweise in der Galvanotechnik eine Rolle, um das Grundmetall zu aktivieren. Das Beizen von Kupferlegierungen (Bronze, Messing etc.) ist außerdem als Gelbbrennen bekannt und soll einen Glanzeffekt erzeugen.

Gefahren durch Beizlösungen: Notwendigkeit der speziellen Entsorgung

Gebrauchte Beizlösungen bergen ernsthafte Gefahren für Umwelt und Gesundheit. Sie gelten

als Sondermüll und sind entsprechend zu entsorgen. Eine Entsorgung über den Restmüll oder

die Kanalisation ist streng verboten. In der Regel enthält die Verpackung der Beizmittel bereits Anweisungen zur ordnungsgemäßen Entsorgung. Zusätzlich können regionale Regeln und Auflagen zur Entsorgung von Sondermüll gelten.