Das Verfahren und seine Hintergründe

Vakuum-Löten ist ein spezielles Hartlötverfahren, das auf der Kapillarwirkung basiert. Hierbei wird ein geeigneter Lotwerkstoff aufgeschmolzen, um die Fügepartner zu benetzen. Beim anschließenden Abkühlen entsteht eine stoffschlüssige Verbindung. Die Vakuumatmosphäre verhindert unerwünschte Reaktionen mit der Umgebung, wie Oxidationen, und sorgt so für optimale Lötbedingungen.

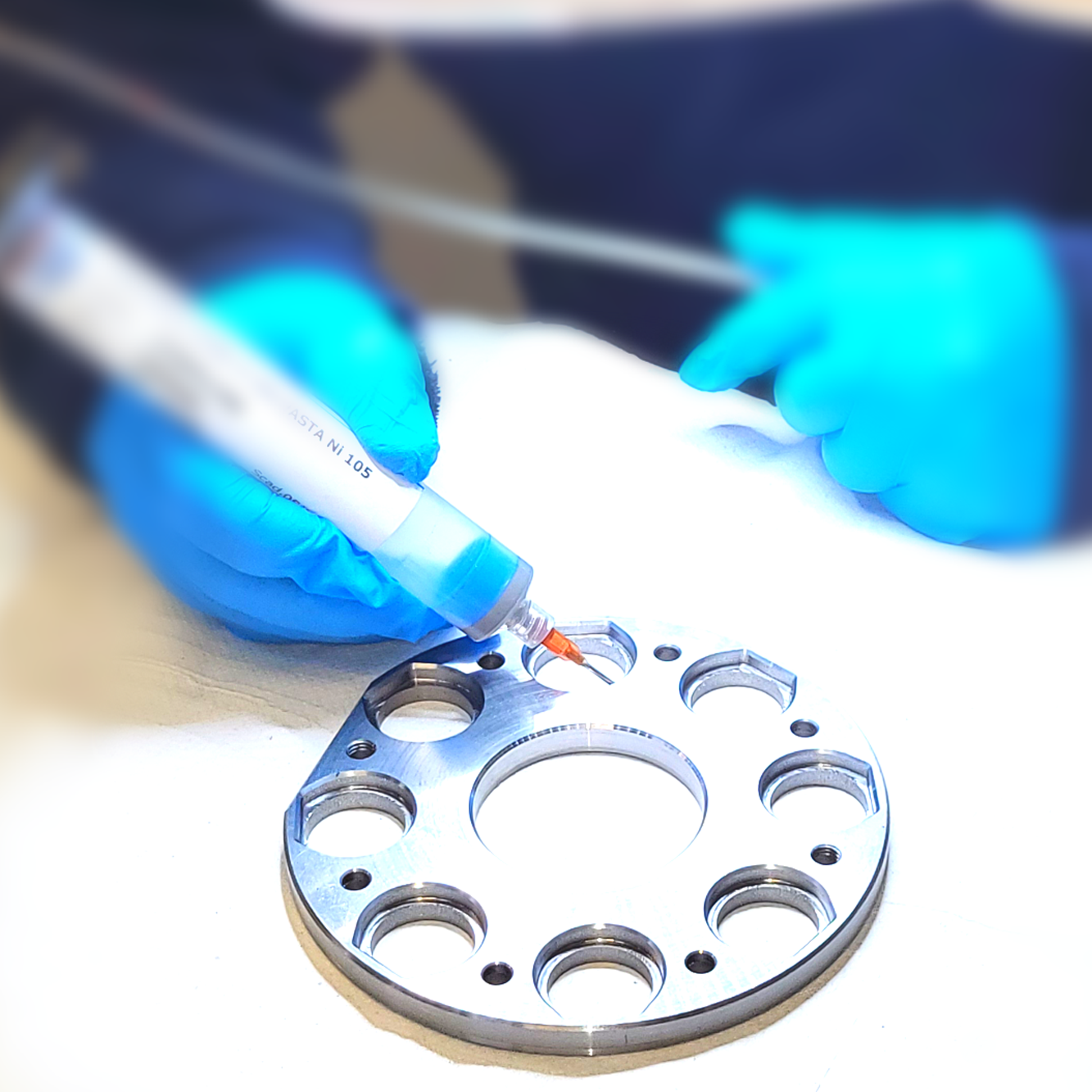

Der Prozess beginnt mit einer gründlichen Reinigung der Bauteile, um Fette, Oxide und andere Verunreinigungen zu entfernen. Das Lot wird anschließend in Form von Folie, Draht, Paste oder Galvanikschicht aufgebracht. Danach werden die Bauteile im Vakuumofen präzise fixiert, um eine exakte Positionierung sicherzustellen.

Sobald die Zieltemperatur erreicht ist, bleibt das Lot für eine definierte Haltezeit geschmolzen, sodass eine vollständige Benetzung der Fügeflächen erfolgt. Die kontrollierte Abkühlung verhindert Materialverzug und sorgt für eine gleichmäßige Gefügestruktur. Abschließend werden die Werkstücke auf Festigkeit, Dichtigkeit und Maßhaltigkeit geprüft, um höchste Qualitätsstandards zu gewährleisten.

Vorteile des Vakuum-Lötens

Das Verfahren bietet zahlreiche Vorteile, darunter hochfeste und reproduzierbare Verbindungen mit makellosen, korrosionsbeständigen Oberflächen. Da keine Flussmittel benötigt werden, entstehen keine Rückstände, wodurch eine aufwendige Nachbearbeitung entfällt. Zudem lassen sich Löten und Härten in einem einzigen Prozessschritt kombinieren – eine effiziente Lösung, die sowohl Zeit als auch Kosten spart.

Die wichtigsten Vorteile im Überblick:

- Hohe Festigkeit und Korrosionsbeständigkeit der Verbindung

- Saubere, oxidfreie Oberflächen, da keine Flussmittelrückstände entstehen

- Kombination unterschiedlicher Materialien, z. B. Metall-Keramik-Verbindungen

- Gleichmäßige Wärmeverteilung durch das Vakuum, wodurch Maßabweichungen minimiert werden

- Reduzierter Nachbearbeitungsaufwand, da keine Oxidationsschichten entstehen

- Ideal für hochpräzise Anwendungen in der Luft- und Raumfahrt sowie der Medizintechnik

Anwendungsgebiete und geeignete Werkstoffe

Vakuum-Löten ist aufgrund seiner Vielseitigkeit in zahlreichen Industriezweigen etabliert. Es eignet sich für hochlegierte Stähle, Superlegierungen, Edelstahl, Kupfer, Titan, Aluminium sowie für anspruchsvolle Materialien wie Keramiken, Hartmetalle, CBN und Diamant. Diese breite Materialkompatibilität macht das Verfahren besonders attraktiv für den Maschinen- und Werkzeugbau, wo es beispielsweise für die Verbindung von Hartmetall und Stahl genutzt wird.

Auch in der Luft- und Raumfahrt spielt das Verfahren eine essenzielle Rolle, da es extrem feste und temperaturbeständige Strukturbauteile ermöglicht. In der Automobilindustrie kommt es unter anderem bei der Herstellung von Hydraulik- und Kühlsystemen zum Einsatz. Die Medizintechnik profitiert von den hygienischen, spaltfreien Verbindungen, die das Vakuum-Löten ermöglicht, während es in der Vakuum- und Messtechnik für die Herstellung hochpräziser Bauteile genutzt wird. Ein weiteres wichtiges Einsatzgebiet ist die Fertigung von Wärmetauschern und Heizelementen, bei denen eine optimale Wärmeübertragung erforderlich ist.

Prozessoptimierung und Spezialverfahren

Das Vakuum-Löten kann durch verschiedene Spezialverfahren weiter optimiert werden, um noch bessere Ergebnisse zu erzielen. Eine gängige Methode ist das Vakuumhärten mit anschließendem Anlassen, das die mechanische Festigkeit der Bauteile erheblich steigert. Ebenso trägt die Oberflächenhärtung durch Nitrieren zur Erhöhung der Verschleißfestigkeit bei, was die Langlebigkeit der Bauteile verbessert.

Ein weiterer wichtiger Aspekt ist das Spannungsarmglühen, das innere Spannungen im Material reduziert und damit das Risiko von Verzug oder Rissen minimiert. Zusätzlich kann durch gezielte Nutzung des Kapillareffekts eine noch präzisere Benetzung der Fügeflächen erreicht werden, wodurch die Qualität der Lötverbindung weiter optimiert wird. Diese spezialisierten Verfahren ermöglichen es, das Vakuum-Löten gezielt an spezifische Anforderungen anzupassen und damit eine noch höhere Leistungsfähigkeit und Zuverlässigkeit zu gewährleisten.

Möchten Sie mehr über das Vakuum-Löten erfahren? Kontaktieren Sie unser Expertenteam!

Verfahrensstandorte

Unsere Standorte in Deutschland und Europa finden Sie hier.