Das Verfahren und seine Vorteile

Plasmanitrieren ist eine Wärmebehandlung, bei der die Randschicht eines Werkstoffs chemisch umgewandelt wird. Dabei dringt Stickstoff in den Werkstoff ein und bildet Nitride. Plasmanitrieren und Plasmanitrocarburieren liefern zuverlässig reproduzierbare Ergebnisse und sind vor allem unter Umweltschutz- und Energieaspekten anderen Nitrier-Verfahren überlegen. Auf den Einsatz giftiger Gase kann verzichtet werden und der Energieverbrauch ist deutlich reduziert.

Das liegt auch daran, dass dieses Härteverfahren bei niedrigen Temperaturen zwischen 350 °C und 600 °C durchgeführt wird. Der Verzug der Werkstücke wird ebenfalls minimiert, wodurch eine aufwändige Nachbearbeitung entfallen kann und so weitere Kosteneinsparungen möglich sind.

Plasmanitrieren verbessert zudem deutlich eine Reihe von Eigenschaften der Werkstücke, wie die Standzeit, den Korrosionsschutz sowie Dauer- und Verschleißfestigkeit. Auch eine partielle Behandlung ist problemlos möglich. Für spätere PVD/CVD-Beschichtungen mit individuellen Härteeigenschaften eignet sich das Verfahren ebenfalls, da es bei Bedarf eine Diffusionsschicht ohne Verbindungsschicht auf der Werkstoffoberfläche bilden kann.

Das Verfahren ist auch unter den Namen Ionitrieren, Puls-Plasmanitrieren, Kaltnitrieren oder Plasma-Härten bekannt.

INFO: HLX-1 – Ein Verfahren für speziellen Oberflächenschutz

Unter HLX-1 versteht man einen Diffusionsprozess, der speziell die Oberflächen von Bauteilen und Werkzeugen behandelt. HLX-1 erzeugt eine Schutzschicht, die sich optimal für strukturierte und polierte Oberflächen eignet. Der Verzug ist zudem extrem gering.

Die Vorteile des Plasmanitrierens auf einen Blick

- Verbesserter Verschleiß- und Korrosionsschutz

- Hohe Schwingfestigkeit

- Im Vergleich zu Salzbadnitrieren und Gasnitrieren weniger spröde und poröse Schichten

- Anpassbarer Schichtaufbau

- Geringer Verzug dank niedriger Prozesstemperaturen erspart Nachbearbeitung der Bauteile

- Partielles Härten durch Auftrag einer Schutzpaste oder mechanisch möglich

- Keine Nachreinigung, da Bauteile im Plasma endgereinigt und oberflächenaktiviert werden

- Kurze Behandlungszeiten im Vergleich zum Gasnitrieren

- Legierte Stähle und Edelstahl können gut behandelt werden

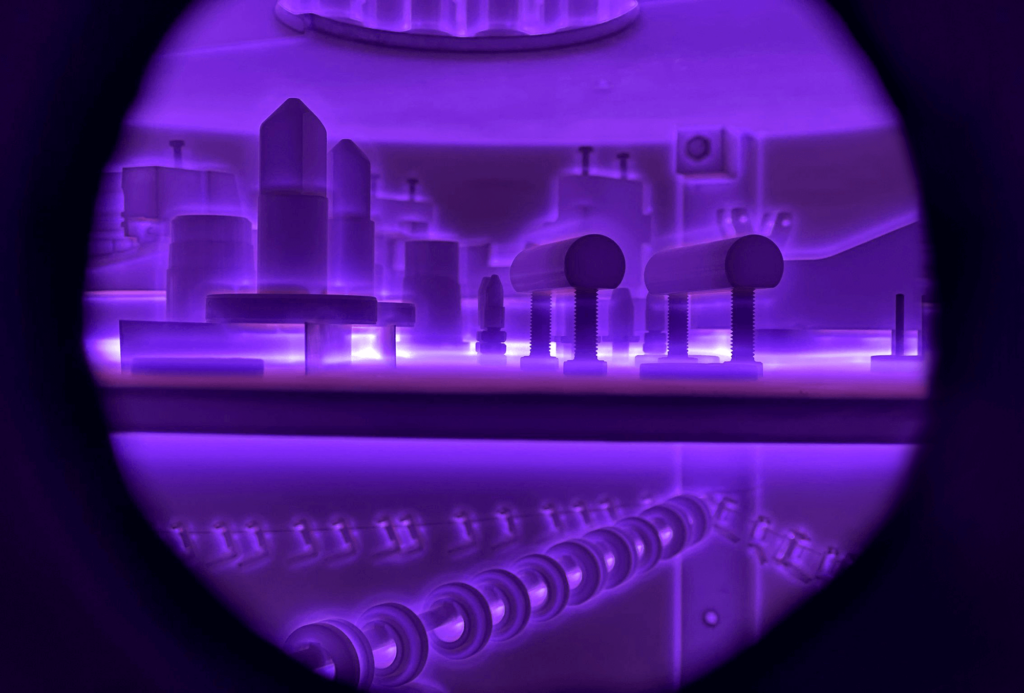

Die Physikalische Grundlage

Plasmanitrieren findet im Vakuum statt. Dabei wird ein elektrisches Feld angelegt. Die Werkstücke dienen als Kathode und die Ofenwand als Anode. Das beigegebene Gasgemisch wird durch das elektrische Feld ionisiert und umschließt die Werkstücke. Es bilden sich stickstoffreiche Nitride, die zerfallen und die Oberfläche mit Stickstoff anreichern.

Die Oberfläche wird aktiviert und die Werkstücke erwärmt. Auf Stählen wie Edelstahl lösen sich die Passivschichten. Allgemein wird die Oberfläche feingereinigt, da der Prozess Fremdatome absputtert.

Die Behandlungstemperatur ist abhängig von der Art des Werkstoffes und der gewünschten Nitrierhärtetiefe. Die anschließende Haltezeit beträgt zwischen 12 und 50 Stunden. Zum Druckausgleich nach erfolgter Behandlung wird der Ofen mit Gas geflutet. Die Werkstücke kühlen ab.

Anwendungsbereiche

Plasmanitrieren gehört zu den flexibelsten und besten Nitrierverfahren. Es eignet sich grundsätzlich für jeden Eisenwerkstoff, der wiederum unterschiedlich von der Behandlung profitiert.

- Baustahl: höherer Verschleiß- und Korrosionsschutz

- Sinterwerkstoffe: Laufeigenschaften und Verschleißschutz werden trotz Porosität verbessert

- Legierte Stähle (hoher Chrom- und Aluminium-Anteil): Verbesserung besonders beanspruchter Bauteile

- Edelstahl: Verschleißschutz durch Standardprozesse mit maximaler Härte und Nitrierhärtetiefe, alternativ kommen Langzeit-Niedertemperatur-Prozesse für hohen Korrosionsschutz bei hoher Oberflächenhärte zum Einsatz

Typische Bauteile

- Getriebewellen, Kurbelwellen und Nockenwellen

- Nockenstößel

- Ventilkomponenten

- Extruderschnecken

- Druck-Guss-Werkzeuge

- Schmiedegesenke

- Werkzeuge zur Kaltumformung

- Einspritzdüsen

- Kunststoff-Spritzwerkzeuge

- Lange Wellen

- Achsen

- Kupplungen und Motorteile

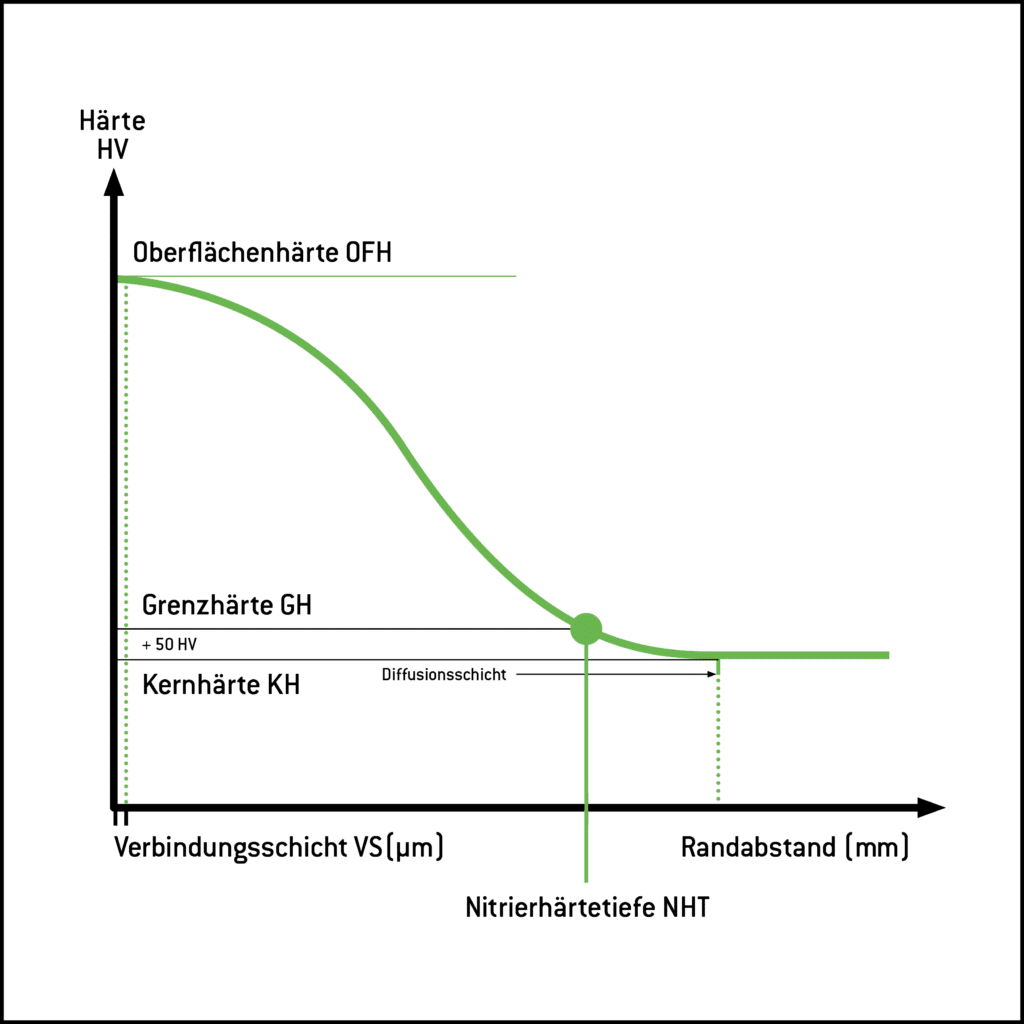

Die Nitrierschicht und ihre Eigenschaften

Die Nitrierschicht besteht an der Oberfläche aus der Verbindungsschicht. Sie besteht aus Eisennitriden und ist anders als beim Gasnitrieren kompakter und porenärmer. Es folgt die Diffusionszone, die sich aus dem Werkstoff und ausgeschiedenen Nitriden zusammensetzt.

Kommt Nitrierstahl oder hochlegierter Stahl mit vielen nitridbildenden Elementen zum Einsatz, steigt im gleichen Maße auch die Oberflächenhärte, die erreicht werden kann (bis zu 800–1200 HV im Vergleich zu 250-300 HV bei unlegierten und 600-700 HV bei niedriglegiertem Stahl). Der Randabstand mit einer Kernhärte von +50 HV gilt als Kennwert für die Nitrierhärtetiefe (Nht.). Das sind bis 0,6 mm bei un- und niedriglegierten Stählen und bis 0,10 / 0,15 mm bei hochlegierten Stählen und Edelstahl. Einflussfaktoren sind der verwendete Stahl sowie die Dauer und Temperatur der Behandlung.

Es gibt Varianten und Erweiterungen des Plasmanitrierens, deren Einsatz sich je nach Anforderung empfiehlt:

- Plasmanitrocarburieren: für besonders dicke Verbindungsschichten

- Nachoxidation: steigert den Korrosionsschutz bei niedrig und mittelmäßig legierten Werkstoffen zusätzlich

Nitrierbare Stähle und Behandlungsergebnisse nach dem Plasmanitrieren

Die folgenden Ergebnisse zeigen die Wirkung des Plasmanitrierens auf häufig genutzte Werkstoffe. Es kamen Standard- und Langzeitbehandlungen zum Einsatz. Die Nitrierhärtetiefe (NHT) und die Verbindungsschichtdicke (VS) können durch Sonderbehandlungen nach oben und unten beeinflusst werden.