Verfahren & Prozessablauf

Der PACD-Prozess beruht auf der Diffusion von Kohlenstoffatomen aus einem Trägergas in die Oberflächenschichten des behandelten Bauteils. Grundlage dafür ist eine angelegte elektrische Spannung, die im Vakuum ein Plasma aus ionisiertem Gas erzeugt. Die Tiefe der Diffusionsschicht kann je nach Prozessparametern (Temperatur, Zeit, Gaszusammensetzung) variiert werden. Der detaillierte Ablauf des Prozesses ist wie folgt:

- Vorbereitung des Materials: Durch die Reinigung des Werkstücks wird sichergestellt, dass es frei von Verunreinigungen ist, die das PACD-Verfahren beeinträchtigen könnten.

- Vakuumbildung: Das Bauteil kommt in eine Vakuumkammer mit einem Vakuum von 0,1 bis 10 Millibar. Andernfalls würde die Umgebungsluft die spätere Plasmabildung behindern.

- Gaseinlass: Ein Gasgemisch mit typischen Kohlenstoffträgergasen wie Methan oder Propan wird in die Vakuumkammer geleitet.

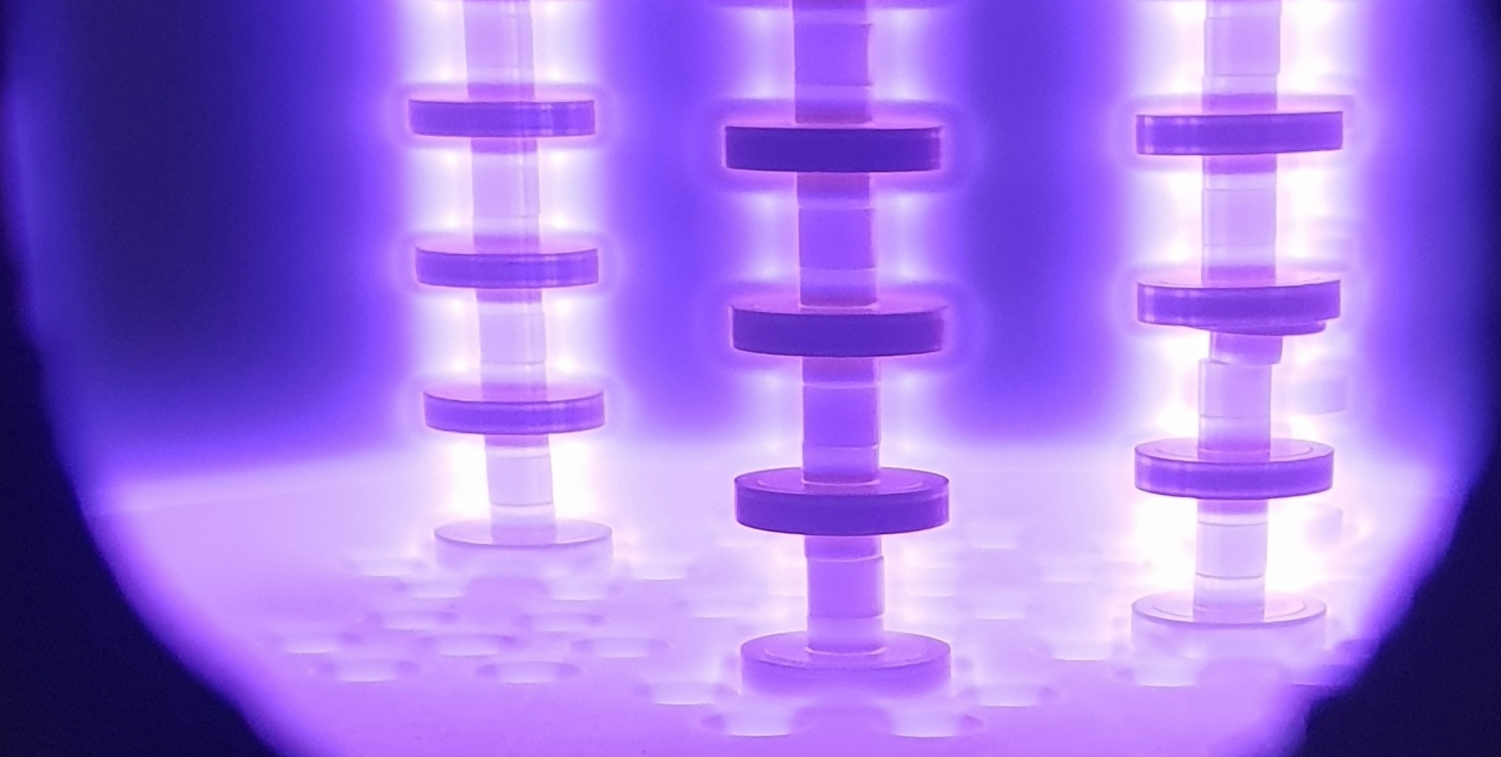

- Erzeugung des Plasmas: Zwischen der Vakuumkammer und dem Werkstück wird eine Hochspannung von 100 bis 1.000 Volt angelegt. Dadurch wird das eingeleitete Gas ionisiert, wodurch die notwendige Energie für die Diffusion der Kohlenstoffatome bereitgestellt wird. Das daraus entstehende Gemisch aus hochenergetischen Ionen, Elektronen und neutralen Teilchen bildet das Plasma.

- Kohlenstoffdiffusion: Die hochenergetischen Teilchen im Plasma entfernen Materialatome aus der Oberfläche des Werkstücks. Gleichzeitig setzen sie Kohlenstoffatome im Gas frei, die nun gemäß Konzentrationsgradient in die Bauteiloberfläche diffundieren können. Dies geschieht typischerweise bei Temperaturen zwischen 300 °C und 400 °C.

- Abkühlung: Nach dem Erreichen der gewünschten Diffusionstiefe wird das Plasma abgeschaltet und das Werkstück in kontrollierter Atmosphäre abgekühlt, um die mechanischen Eigenschaften weiter zu optimieren und Oxidation zu verhindern.

Vorteile

PACD kombiniert die Vorteile anderer Einsatzhärtungsverfahren und bietet darüber hinaus weitere Pluspunkte:

- Verbesserte Oberflächeneigenschaften: PACD ermöglicht eine erhöhte Härte, verbesserte Verschleißfestigkeit und gesteigerte Ermüdungsbeständigkeit.

- Erhalt der Korrosionsbeständigkeit: Da hier keine Beschichtung, sondern eine Diffusion erfolgt, besteht keine Gefahr eines Abplatzens.

- Keine Steigerung der Sprödigkeit: Die Diffusion erfolgt ohne die Bildung von Karbiden, was im Vergleich zu traditionellen Aufkohlungsverfahren eine geringere Sprödigkeit der behandelten Oberfläche zur Folge hat.

- Hohe Prozesskontrolle: Die präzise Kontrolle von Prozessparametern wie Temperatur, Druck und Gaszusammensetzung erlaubt eine sehr gleichmäßige Kohlenstoffverteilung und jederzeit reproduzierbare Ergebnisse.

- Niedrigere Temperaturen: Durch die geringen Prozesstemperaturen werden Kornwachstum und Karbidbildung minimiert, was das Verzugsrisiko deutlich senkt.

- Umweltfreundlichkeit: PACD erzeugt geringere Emissionen und weniger umweltschädliche Nebenprodukte durch den Einsatz einer geschlossenen Vakuumkammer.

- Selektive Einsatzhärtung: Es wird ausschließlich die Werkstückoberfläche behandelt und tiefere Schichten bleiben unbeeinflusst. Die gezielte Behandlung bestimmter Bereiche eignet sich zudem ideal für Werkstücke mit komplexen Geometrien.

- Kombination mit anderen Verfahren: PACD lässt sich sehr gut mit anderen Fertigungstechniken kombinieren, um verschiedene Bauteileigenschaften zu optimieren.

Eigenschaften und Einsatzbereiche

Die Dicke der erzielten PACD-Zone liegt je nach Edelstahlsorte und Prozessparametern zwischen 20 bis 40 Mikrometern. Da keine zusätzliche Schicht aufgetragen wird, sondern die Kohlenstoffatome direkt ins Material eingebracht werden, bleibt die Korrosionsbeständigkeit der Oberfläche bestehen.

Es können sehr hohe Härtegrade an der Oberfläche erzielt werden, die je nach Edelstahllegierung variieren. Beispielsweise kann für den Edelstahl AISI 316 eine Oberflächenhärte von über 1.100 HV0.1 erreicht werden.

Die positiven Eigenschaften und das vergleichsweise umweltschonende Verfahren machen PACD interessant für vielfältige Branchen und Einsatzbereiche:

- Branchen: Automobilindustrie, Luft- und Raumfahrt, medizinische Geräte, Wassersysteme usw.

- Komponenten: Pumpen, Getriebe, Wellen, chirurgische Instrumente, Schneidwerkzeuge

Herausforderungen

Grundvoraussetzung für das PACD-Einsatzhärten ist ein Verständnis der Physik, Chemie und Werkstuffkunde, um die Wechselwirkungen zwischen Material und Verfahren richtig beurteilen zu können. Es gilt folgende Herausforderungen zu meistern:

- Passende Prozessparameter: Die richtige Temperatur, Behandlungsdauer und Gaszusammensetzung sowie ein angemessener Druck sind entscheidend, um alle gewünschten Eigenschaften an der Werkstückoberfläche zu erzielen.

- Verschiedene Edelstahlsorten: Unterschiedliche Edelstahlsorten sprechen verschieden auf die PACD-Behandlung an. Die jeweiligen Prozessparameter müssen immer an die spezifische Legierung angepasst werden.

- Vorbehandlung und Nachbehandlung: Nur Experten können beurteilen, welchen Einfluss bereits erfolgte Vorbehandlungen auf das PACD-Verfahren haben und welche Vor- und Nachbehandlungen gegebenenfalls noch nötig sind, um zum gewünschten Endergebnis zu gelangen.

- Qualitätskontrolle: Um reproduzierbare Resultate und eine konsistent hohe Qualität zu gewährleisten, sind strenge Qualitätskontrollen notwendig.

Unsere Anlage

Kammervolumen: 1,25 m3

Kammerabmessungen: Durchmesser 800 mm, Höhe 2.500 mm

Stromversorgung: Spannung (100-1.000 V), Stromstärke (10-300 A)

Temperaturregelung: 300 °C bis 400 °C

Erforderliche Daten für die PACD-Behandlung

Um den Erfolg der PACD-Behandlung sicherzustellen, benötigen wir von Ihnen genaue Informationen über die Beschaffenheit der zu behandelnden Werkstücke sowie die gewünschten Eigenschaften. Unser Kunden-Service stellt Ihnen gerne ein entsprechendes Formular zu Verfügung. Unter anderem benötigen wir folgende Angaben:

- Material: Welche Edelstahllegierung (z. B. AISI 304, AISI 316) soll behandelt werden?

- Abmessungen und Geometrie: Welche Größe und Form hat das Werkstück und wie viele Werkstücke sollen gehärtet werden?

- Oberflächenzustand: Sind bestimmte Vorbehandlungen (z. B. Reinigen, Strahlen) erfolgt oder gewünscht?

- Gewünschte Eigenschaften: Welche Spezifikationen sollen erreicht werden? (Härtegrad, Verschleißfestigkeit, Ermüdungsbeständigkeit etc.)

- Spezielle Anforderungen: Gibt es zusätzliche Anforderungen wie eine selektive Härtung bestimmter Bereiche?