Das Verfahren und seine Vorteile

Nitrieren (oder Aufsticken) führt Werkstücken Stickstoff zu, in denen sich daraufhin Nitride bilden. Der Stickstoff dringt in das Werkstück ein und bildet an der Oberfläche eine harte Verbindungsschicht aus Eisennitriden. Darunter folgt die Diffusionszone. Hier lagert sich Stickstoff in die Metallmatrix des Werkstücks ein und erhöht so die Dauerschwingfestigkeit. Nitrierstähle erreichen besonders gute Werte.

Zum Nitrieren werden Temperaturen zwischen 500 °C und 580 °C benötigt. Behandlungszeiten variieren zwischen einer und hundert Stunden. Die Stärke der Verbindungsschicht und die Ausprägung der Porensäume hängen von der Behandlungstemperatur und -zeit ab. Um die Nitrierhärtetiefe (Nht.) der Behandlung zu definieren, wird die Grenzhärte hinzugezogen, die 50 HV höher als die Kernhärte des Werkstückes ist.

Durch Oxidation kann die Korrosionsbeständigkeit der Schicht weiter verbessert werden. Sind spätere Beschichtungen (galvanisch oder chemisch) geplant, kann auch ohne Verbindungsschicht nitriert werden.

Das Verfahren grenzt sich vom Nitrocarburieren ab, bei dem zusätzlich Kohlenstoff zum Einsatz kommt.

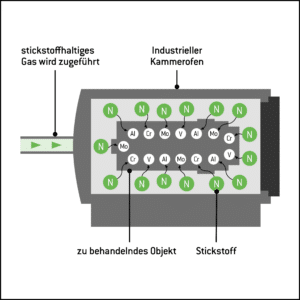

Grafische Darstellung: Aufbau und Funktionsweise

Die drei verbreitetsten Nitrier-Verfahren sind:

Jedes dieser Verfahren erlaubt auch ein partielles Nitrieren. Beim Salzbadnitrieren werden hierfür die Werkstücke nur teilweise in das Nitrierbad eingetaucht. Beim Plasmanitrieren geschieht dies durch Auftragen einer Schutzpaste oder mechanisch.

Die Vorzüge des Nitrierens auf einen Blick

- Verbesserte Härte der Oberfläche

- Geringerer Verschleiß

- Hohe Korrosionsbeständigkeit

- Geringerer Reibungskoeffizient

- Die Nitrierschicht ist bis 600 °C wärmebeständig

- Partielles Härten möglich

- Viele mögliche Anwendungen, da fast jeder Stahl nitriert werden kann. Legierte Stähle eignen sich jedoch am besten.

Anwendungsgebiete: Geeignete Stähle

Fast alle Guss-, Sinterwerkstoffe und Stahlsorten können nitriert werden.

Legierte Stähle erzielen bessere Ergebnisse als unlegierte Stähle. Bei Letzteren kann die Werkstoffoberfläche spröde statt hart werden. Niedrig oder unlegierter Stahl wird daher stattdessen nitrocarburiert. Durch dieses Verfahren bildet sich eine Verbindungsschicht, die den Verschleiß- und Korrosionsschutz erhöht. Die Verbindungsschicht kann zusätzlich nachoxidiert werden. So entsteht eine weitere dünne Oxidschicht im Bereich von 1 – 3 µm Dicke für einen noch besseren Schutz.

Legierungselemente wie Molybdän, Titan, Chrom oder Aluminium lassen in Reaktion mit Stickstoff hingegen besonders harte Nitride entstehen. Stähle mit einem besonders hohen Anteil dieser Elemente werden daher auch Nitrierstahl genannt.

Dazu zählen:

- 1.8519 (31CrMoV9)

- 1.8515 (31CrMo12)

- 1.8550 (34CrAINi7)

- 1.8507 (34CrAlMo5)

Verschiedene Verfahren im Vergleich finden sie unten in der Tabelle.

Verfahrensstandorte

Wir bieten moderne Nitrier-Verfahren an folgenden Standorten an: zum Standortübersicht

Checkliste: Nitrieren beauftragen

Wenn Sie Ihre Bauteile bei uns nitrieren möchten, beraten wir Sie gerne über das beste Vorgehen. Anhand folgender Checkliste können Sie den Auftrag vorbereiten.

- Welcher Werkstoff soll behandelt werden und in welchem Zustand befindet er sich?

- Wie hoch ist die Sollhärte (inkl. Toleranzbereich in HV)?

- Was ist die gewünschte Nitrierhärtetiefe (inkl. Toleranzbereich in mm)?

- Ggf. welche Bereiche sollen nitriert werden und wo kann eine Messung der Härte erfolgen?

- Ggf. wie dick soll die Verbindungsschicht sein (inkl. Toleranzbereich in μm)?

Um die Verbindungsschicht und Nitrierhärtetiefe zu ermitteln, nutzen wir eine Probe. Stellen Sie uns dafür bitte ein Referenzteil zur Verfügung.