Das Verfahren und seine Vorteile

Beim Einsatzhärten spielt das Aufkohlen eine zentrale Rolle, also die Anreicherung der Randschicht des Bauteils mit Kohlenstoff. Für diesen Prozess ist eine kohlenstoffhaltige Umgebung ausschlaggebend. Während des Aufkohlens nimmt der Kohlenstoffgehalt im Verhältnis vom Rand zum Kern immer weiter ab.

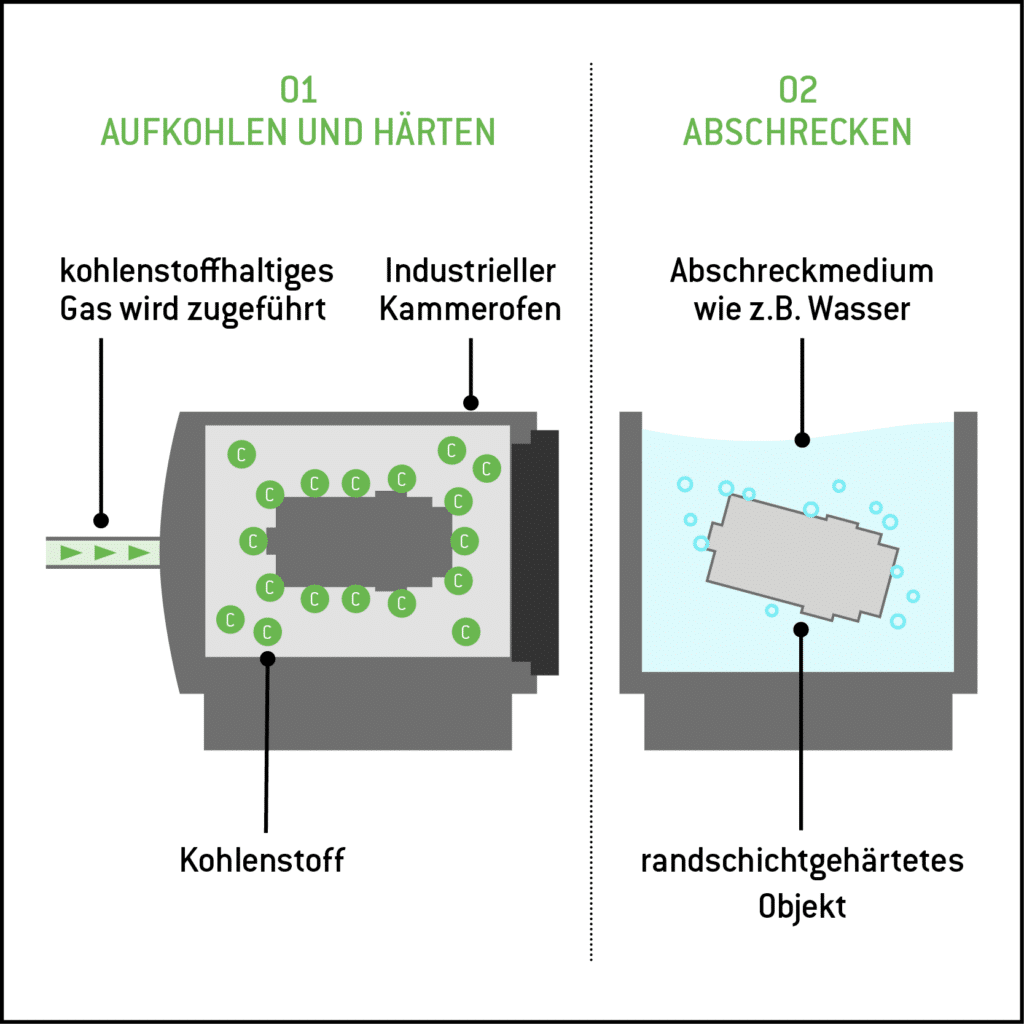

Aufbau und Funktionsweise des Einsatzhärtens in Gasatmosphäre

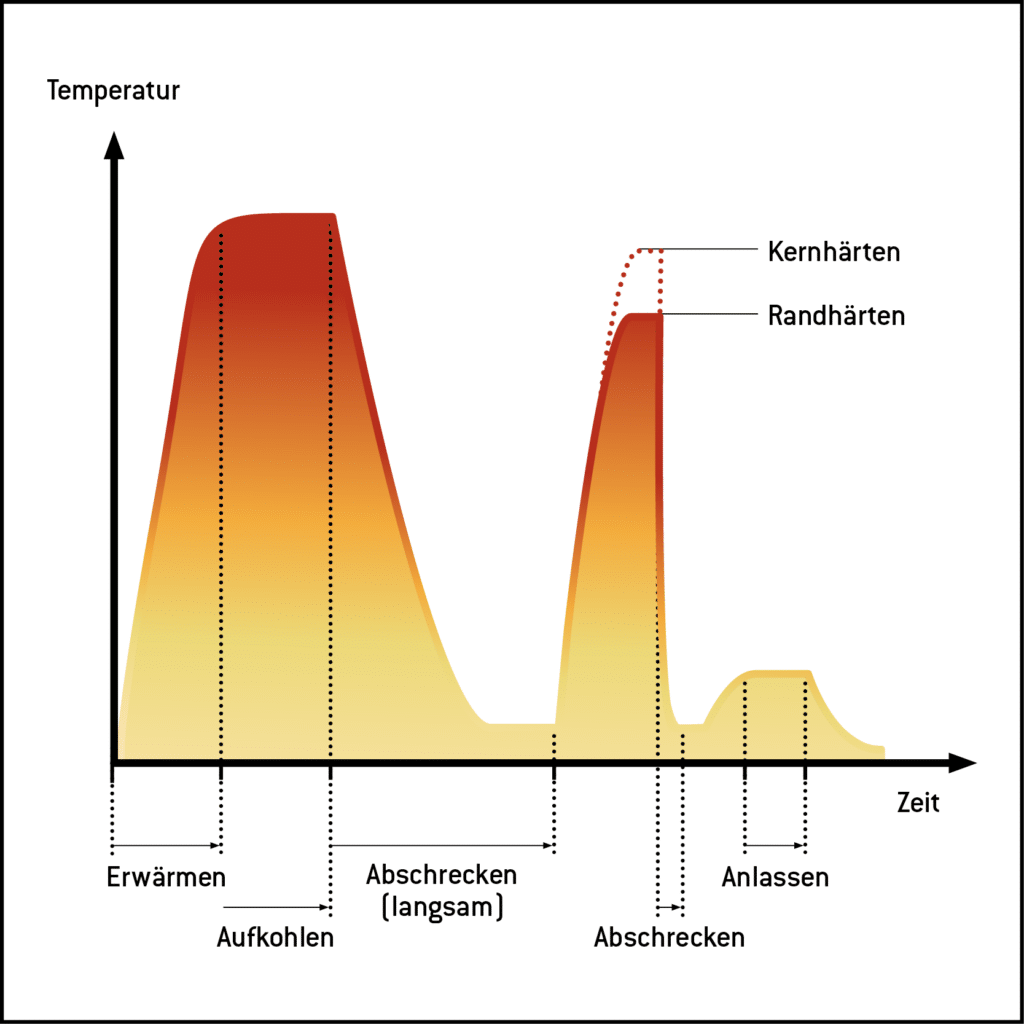

Lernen Sie nun die einzelnen Prozesse vom Aufkohlen bis zum Anlassen genauer kennen:

Aufkohlen

Die Grundvoraussetzung zum Aufkohlen ist ein geeignetes Medium, das Kohlenstoff an das Bauteil abgeben kann. Dieses Medium kann fest, flüssig oder gasförmig sein – zum Beispiel ein Kohlungspulver, eine Salzschmelze oder ein methanhaltiges Gasgemisch.

Einsatzstähle eignen sich besonders gut zum Aufkohlen. Das Bauteil wird im austenitischen Zustand auf Temperaturen zwischen 880 °C und 950 °C erhitzt. Bei Temperaturen über 950 °C handelt es sich um Hochtemperaturaufkohlen.

Während dieses Prozesses reichert vor allem die Randschicht des Bauteils Kohlenstoff an, der im weiteren Verlauf bis zum Kern diffundiert. Der Kern behält aber zumeist den ursprünglichen Kohlenstoffgehalt der verwendeten Stahlsorte. Die Aufkohlungstiefe variiert normalerweise zwischen 0,1 mm und 2,5 mm.

Ablauf des Verfahrens Einsatzhärten

Härten

Nach dem Aufkohlen kann eine langsame Abkühlung des Bauteils mit anschließendem Härten erfolgen. Alternativ ist das Direkthärten möglich. Dabei wird das Werkstück nach dem Aufkohlen auf die Härtetemperatur für die Randschicht abgesenkt und anschließend schnell abgeschreckt.

Ziel beim Einsatzhärten ist das Einstellen einer hohen Festigkeit und Härte der Oberfläche. Der Kern soll seine Zähigkeit behalten. Die Zielhärte der Randschicht ist vor allem abhängig von der Menge an Kohlenstoff, die angereichert werden kann. Das ist wiederum von der grundlegenden Härtbarkeit der ausgewählten Stahlsorte abhängig.

Aber auch das Abschreckmedium spielt eine Rolle. Es eignen sich zum Beispiel eine Salzschmelze, Wasser, Öl oder auch Helium und Stickstoff. Im nächsten Schritt folgt das Anlassen.

Anlassen

Das Anlassen bildet den Abschluss des gesamten Prozesses. Dieser Schritt ist notwendig, um Spannungen zu beseitigen, die beim Aufkohlen und Härten in der Randschicht entstanden sind. Auf diese Weise erhöht sich die Duktilität. Die Anlasstemperaturen bewegen sich beim Einsatzhärten in der Regel zwischen 160 °C bis 400 °C.

Vorteile auf einen Blick

Das Einsatzhärten erzielt viele Vorteile für das behandelte Werkstück. Die wichtigsten zusammengefasst:

- Bei verschleißfester, harter Randschicht kann gleichzeitig eine hohe Zähigkeit des Kerns gewährleistet werden.

- Spezifische Eigenschaften, wie die individuelle Härtetiefe, können flexibel eingestellt werden.

- Biegewechselfestigkeit und Dauerfestigkeit werden erhöht.

- Durch die Nutzung einer Abdeckpaste ist die partielle Härtung ausgewählter Bereiche problemlos möglich.

Alternativmethoden

Neben dem Einsatzhärten gibt es weitere Härteverfahren, die je nach Einsatzzweck oder Material eine sinnvolle Alternative darstellen können.

Dazu zählt das Induktivhärten, das sich insbesondere zum Härten von Einzelteilen eignet. Beim Einsatzhärten können hingegen viele Bauteile parallel behandelt werden.

Zudem ist das Carbonitrieren eine Variante des Einsatzhärtens. Dabei kommt neben Kohlenstoff auch Stickstoff zum Härten der Randschicht zum Einsatz.

Anwendungsbereiche

Beim Einsatzhärten können eine zuverlässige Biegewechselfestigkeit und ein hoher Verschleißwiderstand mit einer hohen Dauerfestigkeit kombiniert werden. Daher eignet sich das Einsatzhärten hervorragend für Werkstücke, die hohen dynamischen Belastungen ausgesetzt sind und viel mit anderen Teilen interagieren. Das ist zum Beispiel bei Zahnrädern oder Bauteilen für Motoren der Fall.

Geeignete Werkstoffe

Da beim Einsatzhärten der Kohlenstoffgehalt in der Randschicht des Werkstücks erhöht werden soll, eignen sich Stähle mit verhältnismäßig geringem Kohlenstoffgehalt besonders gut. Das betrifft vor allem unlegierte oder niedrig legierte Stähle mit weniger als 0,25 % Masseanteil an Kohlenstoff bzw. Edelbaustähle und Einsatzstähle mit geringem Kohlenstoffanteil.

Ein Auszug typischer Werkstoffe zum Einsatzhärten finden Sie unten in der Werkstofftabelle.

Häufig gestellte Fragen

Wie tief kann man Einsatzhärten?

Beim Einsatzhärten werden in der Regel Härtetiefen zwischen ca. 0,1 mm und 2,5 mm erzielt.

Wie lange dauert das Einsatzhärten?

Die einzelnen Prozesse des Einsatzhärtens, also das Aufkohlen, Abschrecken und Anlassen, können je nach Werkstoffsorte und gewünschter Einsatzhärtetiefe in ihrer Dauer variieren. Schon die Kohlenstoffdiffusion beim Aufkohlen dauert mehrere Stunden. Fragen Sie uns nach den konkreten Bedingungen für Ihren Einsatzzweck.

Kundenangaben zur Wärmebehandlung

Sie möchten bei uns Einsatzhärten lassen? Dann benötigen wir unter anderem folgende Angaben:

- Werkstoffbezeichnung

- Gewünschte Einsatzhärtetiefe (EHT)

- Gewünschte Randhärte

- Ggfs. Werkstückzeichnung mit Kennzeichnung der Stellen, die nicht gehärtet werden sollen

Alle nötigen Informationen entnehmen Sie dem Auftragsdokument, das Ihnen unser Kundenservice gerne bereitstellt.

Verfahrensstandorte

Unsere Verfahrensstandorte finden Sie hier.