Het proces en de voordelen ervan

Bij inzetharden speelt carboneren een centrale rol, ofwel het verrijken van de oppervlaktelaag van het onderdeel met koolstof. Voor dit proces is een koolstofhoudende omgeving doorslaggevend. Tijdens het carboniseren daalt de verhouding van het koolstofgehalte van het oppervlak tot de kern.

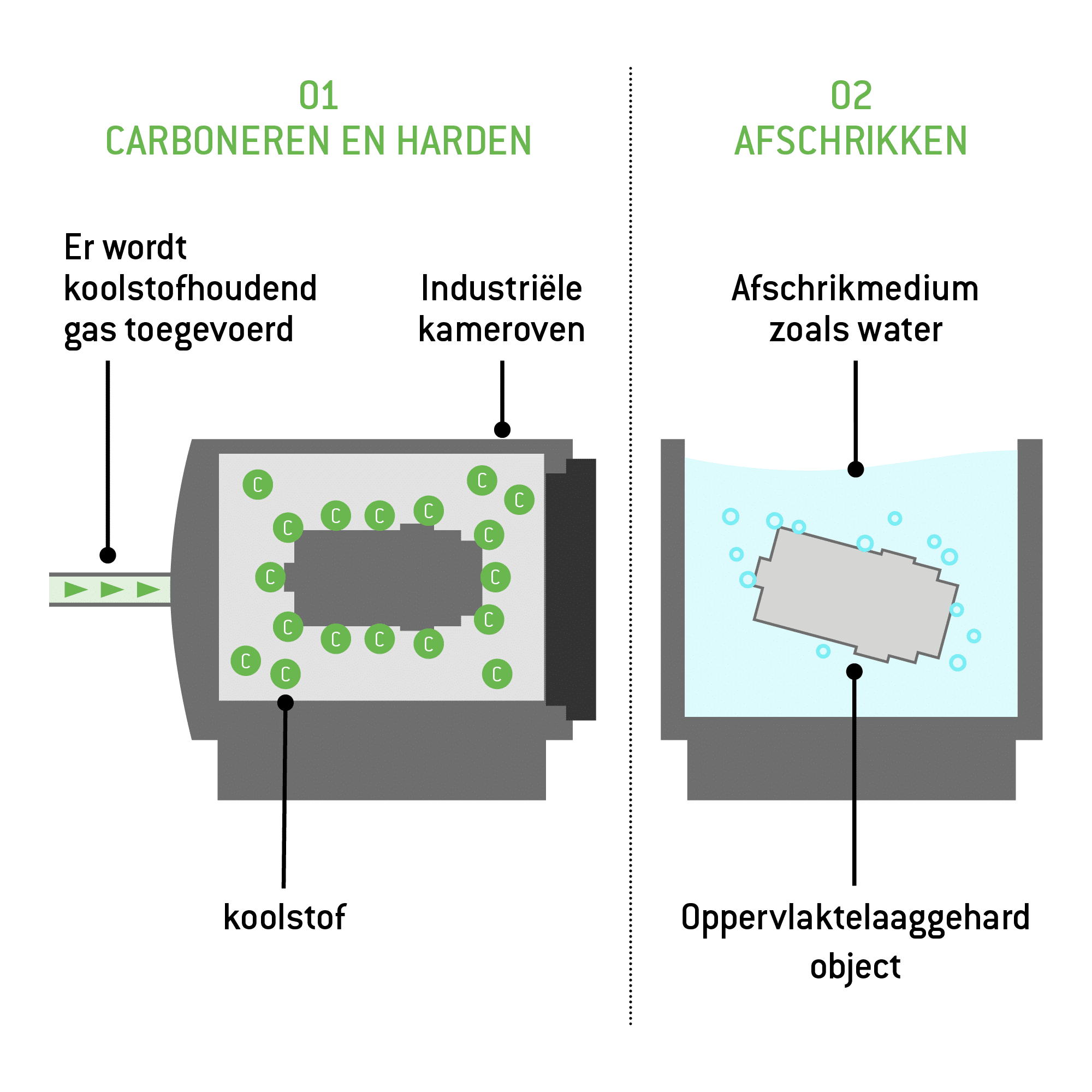

Opbouw en functie van inzetharden in een gasatmosfeer

Lees nu meer over de afzonderlijke processen van carboneren tot ontlaten:

Carboneren

De basisvoorwaarde voor carboneren is een geschikt medium dat koolstof aan het onderdeel kan afgeven. Dit medium kan vast, vloeibaar of gasvormig zijn, zoals koolstofpoeder, gesmolten zout of een methaanhoudend gasmengsel.

Inzetstaal is bijzonder geschikt voor carboneren. Het onderdeel wordt in austenitische toestand verhit tot temperaturen tussen 880 °C en 950 °C. Bij temperaturen boven de 950 °C spreken we van carboneren op hoge temperatuur.

Tijdens dit proces wordt vooral de oppervlaktelaag van het onderdeel verrijkt met koolstof dat vervolgens naar de kern diffundeert. De kern behoudt echter meestal het oorspronkelijke koolstofgehalte van de gebruikte staalsoort. De carboneerdiepte varieert gewoonlijk tussen 0,1 en 2,5 mm.

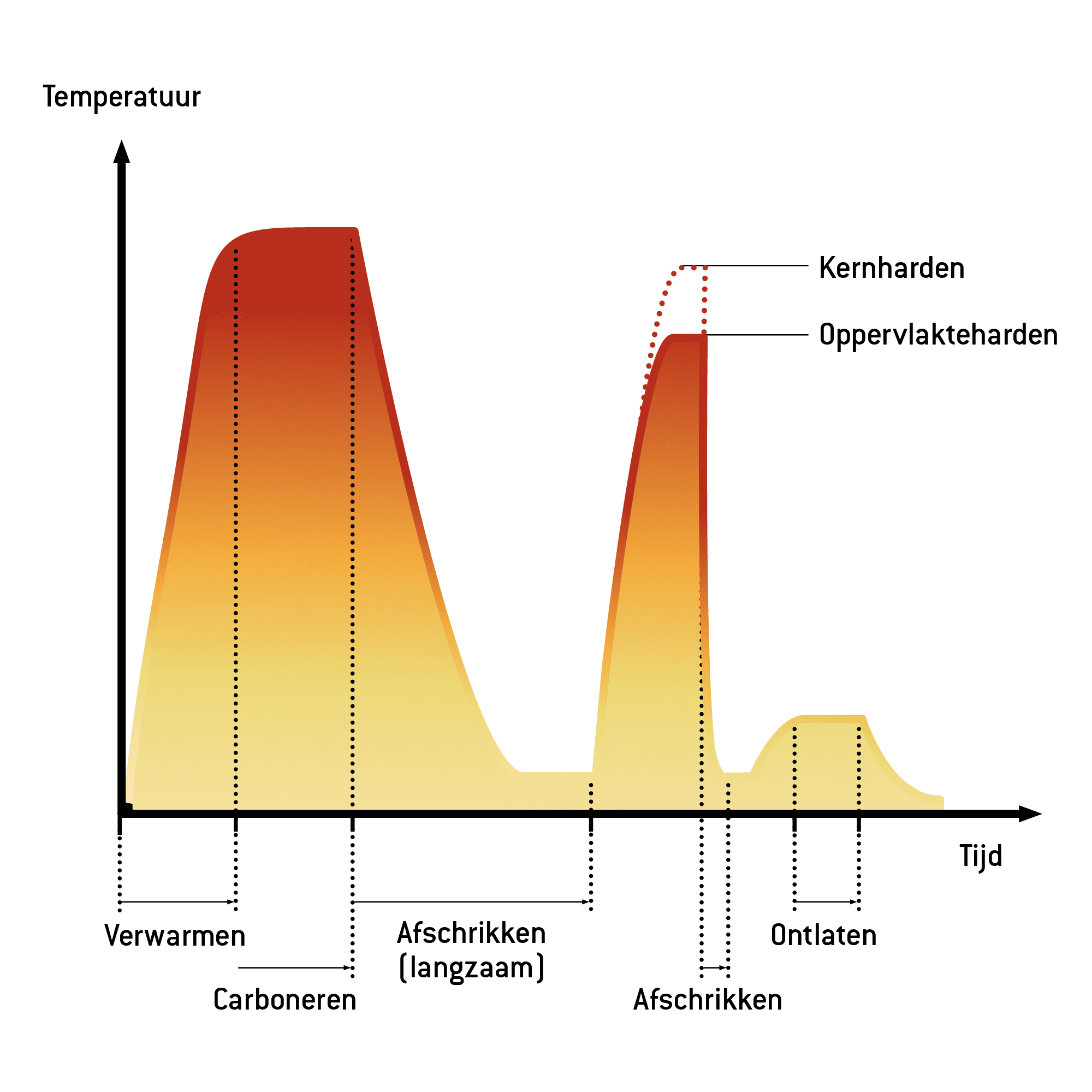

Procesverloop van inzetharden

Harden

Na het carboneren kan het onderdeel langzaam worden afgekoeld en vervolgens worden gehard. Als alternatief is directharden mogelijk. Daarbij wordt het werkstuk na het carboneren verlaagd tot de hardingstemperatuur voor de oppervlaktelaag en snel afgeschrikt.

Het doel van inzetharden is om het oppervlak een hoge sterkte en hardheidte geven. De kern moet daarbij zijn taaiheid behouden. De doelhardheid van de oppervlaktelaag hangt voornamelijk af van de verrijkbare hoeveelheid koolstof. Dit is op zijn beurt afhankelijk van de hardbaarheid van de gekozen staalsoort.

Maar ook het afschrikmedium speelt een rol. Gesmolten zout, water, olie of zelfs helium en stikstof zijn bijvoorbeeld geschikt. In de volgende stap volgt het ontlaten.

Ontlaten

Ontlaten is de laatste stap van het proces. Deze laatste stap is nog om spanningen te elimineren die tijdens het carboniseren en harden van de oppervlaktelaag zijn ontstaan. Op deze manier neemt de ductiliteit toe. De ontlaattemperatuur bij inzetharden ligt over het algemeen tussen 160 °C en 400 °C.

De voordelen in één oogopslag

Het door inzetharden behandeld werkstuk biedt vele voordelen. De belangrijkste samengevat:

- Met een slijtvaste, harde oppervlaktelaag kan tegelijkertijd een hoge taaiheid van de kern worden gegarandeerd.

- Specifieke eigenschappen zoals de individuele hardingsdiepteㅤkunnen flexibel worden aangepast.

- De buigvermoeiingssterkte en vermoeiiingssterkte worden verhoogd.

- De gedeeltelijke harding van geselecteerde gebieden kan gemakkelijk worden uitgevoerd door een 'cover paste' te gebruiken.

Alternatieve methodes

Naast inzetharden zijn er nog andere hardingsprocessen die afhankelijk van de toepassing of het materiaal een zinvol alternatief kunnen zijn.

Zoals inductieharden dat bijzonder geschikt is voor het harden van afzonderlijke onderdelen. Bij inzetharden kunnen daarentegen vele onderdelen gelijktijdig worden behandeld.

Carbonitreren is ook een variant van inzetharden. Daarbij wordt naast koolstof ook stikstof gebruikt voor het harden van de oppervlaktelaag.

Toepassingsgebieden

Met inzetharden kunnen betrouwbare buigvermoeiingssterkte en hoge slijtvastheid worden gecombineerd met een hoge vermoeiingssterkte. Daarom is inzetharden ideaal voor werkstukken die aan hoge dynamische belastingen worden blootgesteld en samen met andere onderdelen werken. Dit is bijvoorbeeld het geval bij tandwielen of motoronderdelen.

Geschikte materialen

Aangezien het koolstofgehalte in de oppervlaktelaag van het werkstuk tijdens het harden moet worden verhoogd, zijn staalsoorten met een relatief laag koolstofgehalte bijzonder geschikt. Dit geldt vooral voor ongelegeerde of laaggelegeerde staalsoorten met een lager koolstofgehalte dan 0,25 % of constructiestaalsoorten en inzetstaalsoorten met een laag koolstofgehalte.

Een uittreksel van typische materialen voor case hardening vindt u hieronder in de materiaaltabel.

Veelgestelde vragen

Hoe diep kan men inzetharden?

Bij inzetharden wordt over het algemeen een hardingsdiepte tussen ong. 0,1 mm en 2,5 mm bereikt.

Hoelang duurt inzetharden?

De duur van de individuele hardingsprocessen, d.w.z. carboniseren, afschrikken en ontlaten, kan afhankelijk van het materiaal en de gewenste inzethardingsdiepte variëren. Alleen al de koolstofdiffusie tijdens het carboneren duurt enkele uren. Vraag ons naar de concrete voorwaarden voor uw toepassing.

Klantspecificaties voor warmtebehandeling

Wilt u bij ons inzetharden? Dan hebben wij onder andere de volgende gegevens nodig:

- Materiaalaanduiding

- Gewenste inzethardingsdiepte (EHT)

- Gewenste oppervlaktehardheid

- Eventueel de werkstuktekening met markering van de gebieden die niet moeten worden gehard

Alle benodigde informatie vindt u in het opdrachtdocument, dat onze klantenservice u graag bezorgt.

Procesvestigingen

Onze procesvestigingen vindt u hier.