Diffusionsglühen eines hoch-legierten Stahls

Diffusionsglühen eines hoch-legierten Stahls

Temperatur beim Diffusionsglühen

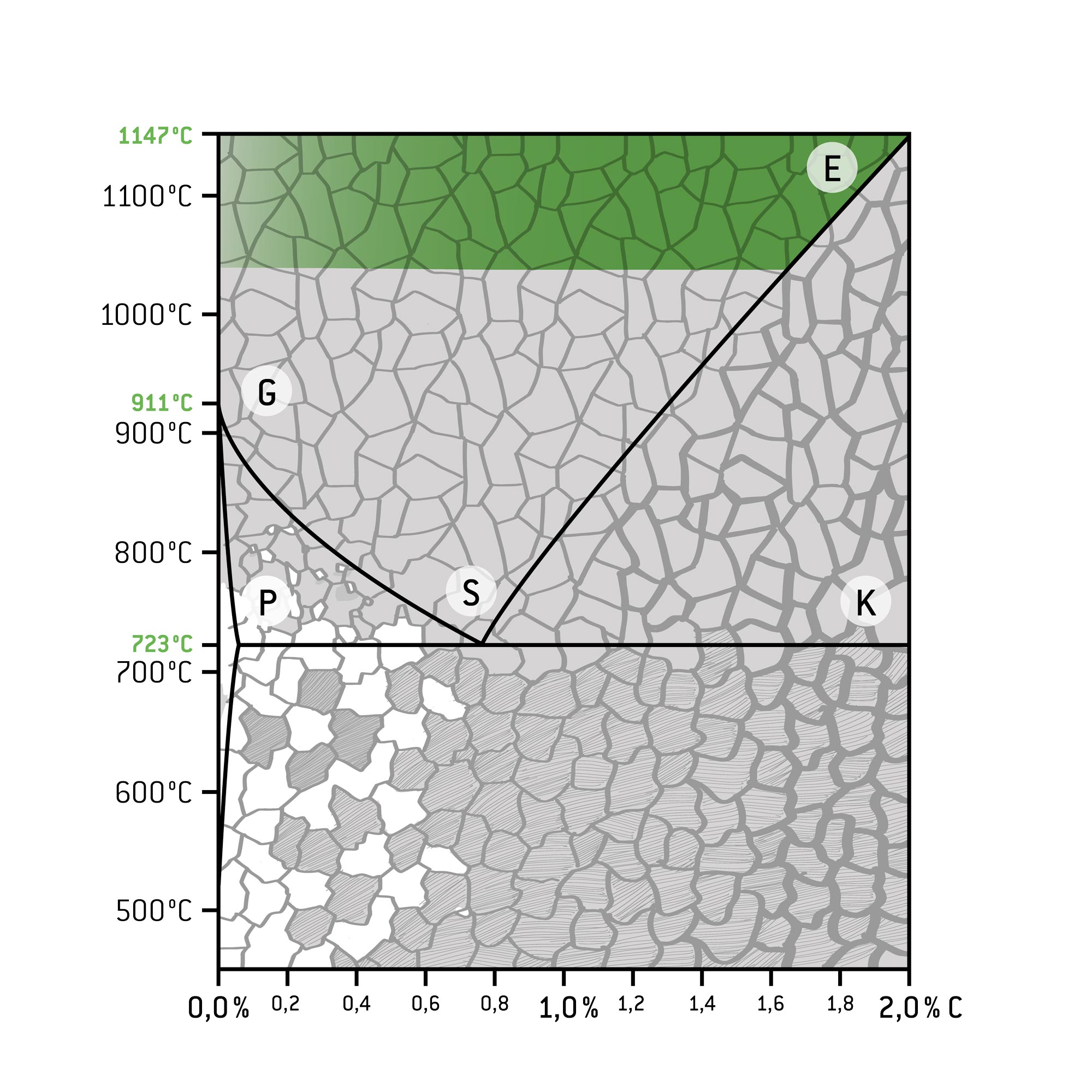

Die genaue Temperatur beim Diffusionsglühen hängt von verschiedenen Faktoren ab, wie der Zusammensetzung des Stahls, den gewünschten Ergebnissen und den angestrebten Veränderungen im Gefüge. Wichtig ist, dass die Glühtemperatur dicht unter der individuellen Soliduslinie (Schmelzlinie) des jeweiligen Werkstoffs angesetzt wird. Es dauert in der Regel mehrere Stunden, diese zu erreichen. Die dann folgende Haltezeit kann bis zu 50 Stunden betragen.

Einige Stähle erfordern höhere Temperatur beim Diffusionsglühen, während andere bei niedrigeren Temperaturen behandelt werden können. Die Glühtemperatur wird in der Regel durch Erfahrung, experimentelle Untersuchungen und metallurgisches Fachwissen bestimmt. Meist liegt sie beim Diffusionsglühen zwischen 1.000 °C und 1.300 °C. Diese hohen Temperaturen gewährleisten, dass die Atome genug angeregt werden, um ihre teils langen Diffusionswege zurückzulegen.

Temperaturbereich beim Diffusionsglühen

Beispiele

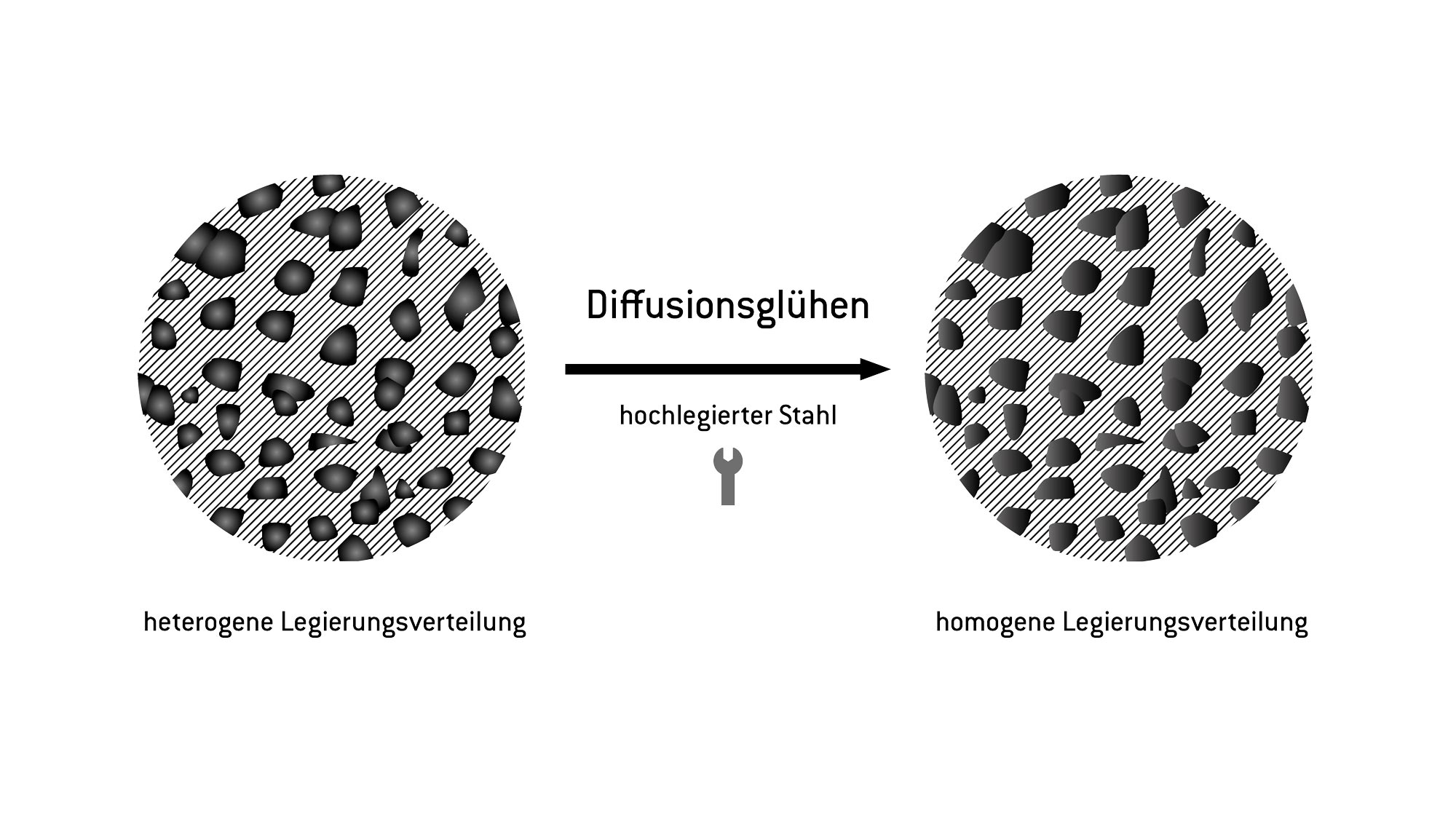

Ein Beispiel ist das Diffusionsglühen von Stahl. Während des Glühens tritt die Diffusion der Atome innerhalb des Stahls ein, wodurch Gefügeinhomogenitäten und Konzentrationsunterschiede verringert werden. Nach dem Abkühlen zeigt der Stahl eine verbesserte Gleichmäßigkeit in Struktur und Eigenschaften, was zu einer höheren Qualität und Leistungsfähigkeit des Werkstücks führt.

Neben Stahl eignen sich zum Beispiel Nickelbasis-Lötverbindungen zum Diffusionsglühen. Die im Lotwerkstoff gelösten Halbmetalle diffundieren während des Glühvorgangs in Richtung des Grundwerkstoffs. Dadurch erhöht sich die Festigkeit des Werkstücks und die Bildung von Hartphasen an der Lötnaht wird verhindert.

Anwendung

Diffusionsglühen kommt vor allem bei hoch beanspruchten Stahlgussteilen oder hochlegierten Werkzeugstählen zum Einsatz. Es findet in folgenden Fällen Anwendung:

- Reduzierung von Gefügeinhomogenitäten: Ausgleich von Unterschieden der chemischen Zusammensetzung bzw. von Seigerungen auf Kornebene

- Entfernung von Spannungen: Durch das Erhitzen und kontrollierte Abkühlen während des Diffusionsglühens verändert sich die Morphologie sonst unlöslicher Gefügebestandteile (Oxide, Karbide, Nitride) und innere Spannungen im Werkstück können abgebaut werden.

- Verbesserung der mechanischen Eigenschaften: Das Diffusionsglühen kann die mechanischen Eigenschaften von Werkstoffen verbessern, wie zum Beispiel die Festigkeit, Zähigkeit und Duktilität. Durch die gleichmäßigere Verteilung der Legierungsbestandteile werden diese Eigenschaften optimiert.

- Vorbereitung auf das Vergüten: Durch das Verfahren der Diffusion werden versprödende Phasen an den Korngrenzen beseitigt.

Vor- und Nachteile

Das Diffusionsglühen bewirkt eine Homogenisierung der Kristallstruktur des Werkstoffes. Dadurch verbessern sich die Zugfestigkeit und Bruchdehnungseigenschaften.

Das Diffusionsglühen wirkt hauptsächlich auf die Inhomogenitäten innerhalb der einzelnen Kristalle bzw. auf direkt benachbarte Gefügebestandteile. Es wirkt jedoch nicht auf Blockseigerungen, Schwerkraftseigerungen oder größere Ungleichheiten im Werkstück, weil die großen Diffusionswege nicht in wirtschaftlich tragbarer Zeit möglich wären.

Durch die sehr hohen Temperaturen beim Diffusionsglühen tritt ein Kornwachstum ein und es kommt zur Grobkornbildung und zu einem Materialverlust durch Verzundern und Randentkohlung. Das könnte durch geringere Temperaturen vermieden werden, aber die Glüh- und Haltezeit würden dann in unwirtschaftlichem Maß ansteigen. Zur Kornfeinung kann im Anschluss ein Normalglühen vorgenommen werden.