Arten von Ferriten

Ferrite lassen sich in weichmagnetische und hartmagnetische Ferrite unterteilen. Weichmagnete sollen eine möglichst geringe Koerzitivfeldstärke aufweisen. Entsprechend leicht lassen sie sich magnetisieren und entmagnetisieren. Für Hartmagnete wird hingegen eine möglichst hohe Koerzitivfeldstärke angestrebt. Dieser Zusammenhang lässt sich mit der Hysteresekurve darstellen. Eine leichte (Ent)Magnetisierbarkeit entspricht einer schmalen Hysteresekurve.

Weichmagnetische Ferrite

Weichmagnetische Ferrite lassen durch ihre geringe Koerzitivfeldstärke eine schnelle Magnetisierungsänderung zu. Zudem bieten sie eine hohe magnetische Permeabilität. Sie können also Magnetfelder gut leiten und verstärken. Weichmagnetische Ferrite sind hingegen kaum elektrisch leitfähig und erzeugen daher nur geringe Wirbelstromverluste bei hohen Frequenzen.

Durch diese Eigenschaften eignen sich weichmagnetische Ferrite ideal für Hochfrequenzanwendungen und elektronische Komponenten zur Leitung und Bündelung elektrisch erzeugter Magnetfelder wie Transformatoren, Drosseln oder Spulen.

Typische weichmagnetischen Ferrite sind beispielsweise Mangan-Zink-Ferrite (MnaZn(1-a)Fe2O4) und Nickel-Zink-Ferrite (NiaZn(1-a)Fe2O4). Nickel-Zink bietet eine geringere Permeabilität, Sättigungsmagnetisierung und elektrische Leitfähigkeit als Mangan-Zink. Daher ist Nickel-Zink besonders beliebt für Hochfrequenzanwendungen.

Hartmagnetische Ferrite

Hartmagnetische Ferrite verfügen über eine hohe Koerzitivfeldstärke. Das bedeutet, dass sie ein starkes Magnetfeld aufrechterhalten können, auch nachdem das äußere Magnetisierungsfeld entfernt wurde. Diese Ferrite eignen sich zur Verwendung als kostengünstige Permanentmagnete. Verglichen mit Seltenerdmagneten sind die Koerzitivfeldstärke, die Remanenzflussdichte und damit auch die magnetische Energiedichte geringer.

Typische hartmagnetischen Ferrite sind Kobaltferrite (CoFe2O4), Strontiumferrite (SrFe12O19) und Bariumferrite (BaFe12O19). Letztere gelten als besonders robust und beständig gegenüber Luftfeuchtigkeit.

Eigenschaften

Weichmagnetische und hartmagnetische Ferrite und die jeweiligen Zusammensetzungen unterscheiden sich stark in ihren Eigenschaften. Dennoch gibt es eine Reihe von Merkmalen, die alle keramischen Ferrite aufweisen:

- Keramische Struktur: Ferrite verfügen meist über eine keramische Kristallstruktur mit hoher chemischer Stabilität und Korrosionsbeständigkeit. Diese Struktur macht sie hart und spröde, aber auch widerstandsfähig gegenüber chemischer und thermischer Einwirkung.

- Ferrimagnetisch: Ferrimagnetismus gilt als schwächere Form des Ferromagnetismus. Für Ferrite bedeutet das eine vergleichsweise geringe Sättigungsinduktion.

- Elektrische Leitfähigkeit: Ferrite sind elektrische Isolatoren oder haben eine sehr geringe elektrische Leitfähigkeit.

- Kostengünstige Herstellung: Ferrite können in großen Mengen kostengünstig hergestellt werden. Die Rohmaterialien, aus denen Ferrite bestehen, wie Eisenoxid, sind weit verbreitet und preiswerter als beispielsweise Seltene Erden.

- Magnetische Permeabilität: Ferrite verfügen über eine hohe magnetische Permeabilität, was bedeutet, dass sie Magnetfelder sehr gut durchdringen und bündeln können.

- Geringe Dichte: Im Vergleich zu metallischen Magneten haben Ferrite eine geringere Dichte und sind somit leichter.

- Kernverlust: Ferrite bieten im Vergleich zu Metallen geringere Kernverluste.

Herstellung von Ferrit

Die Herstellung weichmagnetischer und hartmagnetischer Ferrite ist grundsätzlich ähnlich, unterscheidet sich aber in den Details. In den folgenden Absätzen beschreiben wir die Herstellung keramischer Ferrite. Daneben gibt es Plastoferrite, die aus einem Gemisch mit einem thermoplastischen Kompositwerkstoff im Spritzgussverfahren hergestellt werden.

Weichmagnetische Ferrite

- Ausgangsstoffe: Feingemahlene Eisen-Sauerstoffverbindungen (z. B. Hämatit) und Metalloxide oder -carbonate als Zuschlagsstoffe (z. B. Nickel, Zink, Mangan)

- Mischen: Die Pulver werden trocken oder in einem Wasserbad so lange vermischt bis eine homogene Masse entsteht.

- Kalzinierung: Die Mischung wird bei ca. 1.000 °C kalziniert, um die Sauerstoff- oder Carbonatverbindungen teilweise zu zersetzen und die Zuschlagsstoffe in das kubische Kristallsystem des Eisenoxids einzulagern.

- Mahlen: Das nun vorliegende Pulver wird mit Wasser und einem Binder gemischt und wiederum zu feinen Körnern (ca. 1-2 µm) gemahlen.

- Trocknen: Das Pulver wird getrocknet.

- Pressen: Unter hohem Druck werden Rohlinge in der gewünschten Form gepresst.

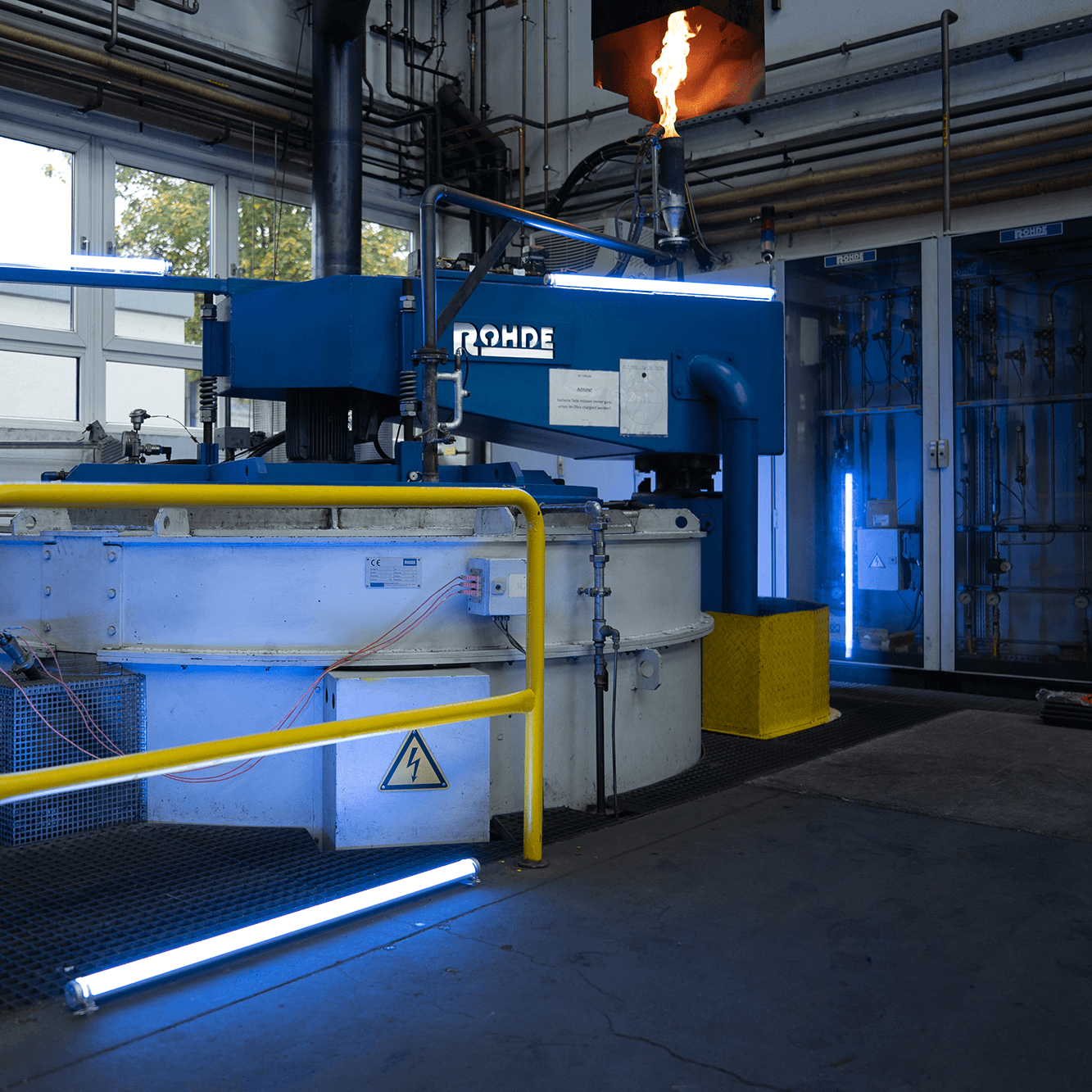

- Sintern: Die Rohlinge werden bei 1.000 – 1.450 °C gesintert, wobei das Volumen um 40-50% schrumpft.

- Nachbearbeitung: Ferritkerne mit Luftspalt müssen nachgeschliffen werden. Zudem wird meist eine isolierende Beschichtung aufgebracht (z. B. Parylene, Epoxidharz, Polyurethan).

Hartmagnetische Ferrite:

- Ausgangsstoffe: Feingemahlene Eisen-Sauerstoffverbindungen (z. B. Hämatit) und Barium-, Strontium- oder Cobaltcarbonat

- Mischen: Die Pulver werden trocken oder mit Wasser gleichmäßig vermischt.

- Kalzinierung: Das Gemisch wird kalziniert, wie bei weichmagnetischen Ferriten.

- Mahlen: Das Reaktionsprodukt wird möglichst fein zermahlen, idealerweise in Einbereichsteilchen.

- Pressen: Die Masse wird in Form gepresst. Dies kann im Magnetfeld erfolgen, um die Körner in eine Vorzugsorientierung (Anisotropie) zu bringen.

- Trocknen: Die Rohlinge werden getrocknet. Bei kleinen und simpel geformten Teilen kann ggfs. auf diesen Schritt verzichtet werden, da diese alternativ „trockengepresst“ werden können.

- Sintern: Die getrockneten werden Rohlinge wie bei weichmagnetischen Ferriten gesintert.

Anwendungsgebiete

Ferrite finden vor allem in der Elektronik vielseitige Einsatzbereiche.

Anwendungen weichmagnetischer Ferrite

- HF-Transformatoren und Drosseln: Aufgrund ihrer geringen Wirbelstromverluste sind weichmagnetische Ferrite ideal für die Herstellung von Transformatoren und Drosseln, die in Hochfrequenzschaltungen verwendet werden, wie in der Telekommunikation und in HF-Verstärkern.

- Antennenbau: In tragbaren Radios und anderen Empfangsgeräten werden sie als Antennenkern verwendet, um die Empfangseffizienz bei niedrigen Frequenzen zu verbessern.

- EMI-Filter: Weichmagnetische Ferrite werden in Komponenten verwendet, die elektromagnetische Interferenzen (EMI) unterdrücken, indem sie hochfrequente Störsignale absorbieren und ableiten. Dies findet Anwendung in Kabeln, Steckverbindern und elektrischen Leitungen.

- Magnetische Sensoren: Sie finden auch in magnetischen Sensoren Anwendung, die in verschiedenen Automobil- und Industrieanwendungen zur Positions- oder Drehzahlerfassung verwendet werden.

- Mikrowellengeräte: In Mikrowellengeräten werden weichmagnetische Ferrite in Bauteilen wie Zirkulatoren und Isolatoren verwendet, um die Mikrowellenenergie in bestimmten Richtungen zu lenken.

- Stealth-Technologie: Die Integration weichmagnetischer Ferrite in Beschichtungen oder Verbundmaterialien kann die Reflexion elektromagnetischer Wellen minimieren, wodurch Objekte schwerer von Radar erkannt werden.

- Magnetresonanztomographie (MRT): Sie werden in MRT-Geräten eingesetzt, um starke Magnetfelder zu erzeugen, die für hochauflösende Bilder des Körperinneren erforderlich sind.

Anwendungen hartmagnetischer Ferrite

- Dauermagnete: Hartmagnetische Ferrite behalten ihre Magnetisierung ohne externe Energiezufuhr und werden in Elektromotoren, Generatoren, Lautsprechern und magnetischen Verschlüssen verwendet.

- Magnetkupplungen: In mechanischen Systemen eingesetzt, übertragen sie Drehmomente ohne direkten Kontakt, wodurch Verschleiß und Leckagen verhindert werden.

- Katalysatoren: Hartmagnetische Ferrite, insbesondere solche mit hohem Eisenanteil, werden als Katalysatoren in chemischen Reaktionen eingesetzt, z.B. zur Abgasreinigung oder zur Förderung bestimmter industrieller Prozesse.

- Magnetronen: In Mikrowellenöfen und Radaranlagen erzeugen sie elektromagnetische Wellen durch ihre starken Magnetfelder.

- Sensoren und Aktoren: Sie werden in Positionssensoren, Drehzahlsensoren und anderen Geräten verwendet, die eine stabile Magnetquelle benötigen.

- Verbundwerkstoffe: Hartmagnetische Ferrite werden als Pulver in Verbundwerkstoffen eingesetzt, um deren magnetische Eigenschaften zu verbessern.

Ferrite im Umweltschutz

Ferrite finden auch Anwendung im Umweltschutz. In Wasserfiltern helfen sie dabei, Schwermetalle und andere Schadstoffe zu entfernen. In Luftreinigungsanlagen absorbieren sie Partikel aus der Luft. Zudem werden sie in Recyclinganlagen zur magnetischen Trennung von Abfällen eingesetzt.

Glühen und Spannungsarmglühen von Ferriten

Glühen und Spannungsarmglühen dienen zum Abbau mechanischer Spannungen im Material. Diese Verfahren spielen eine wichtige Rolle bei der Optimierung der Eigenschaften von Ferriten.

Glühen

Glühen beschreibt eine Wärmebehandlung, bei der das Material eine bestimmte Zeit lang auf hoher Temperatur gehalten wird. Danach erfolgt eine langsame Abkühlung. Parameter wie die Temperatur, Haltezeit und Kühlrate variieren abhängig vom Ferrittyp und den gewünschten Spezifikationen. Grundsätzlich lassen sich folgende Eigenschaften erzielen:

- Abbau innerer Spannungen: Beim Herstellungsprozess oder durch mechanische Bearbeitung können innere Spannungen im Material entstehen. Diese werden durch Glühen abgebaut, was die Festigkeit und Stabilität verbessert.

- Optimierung magnetischer Eigenschaften: Durch Glühen können die Permeabilität, die Koerzitivfeldstärke und der Kursverlust von Ferriten gezielt beeinflusst werden.

- Bessere Verarbeitbarkeit: Eine bessere Verarbeitbarkeit erleichtert die Formgebung und Bearbeitung von Ferriten.

Spannungsarmglühen

Beim Spannungsarmglühen steht der Abbau innerer Spannungen im Vordergrund, um Rissbildung, Verformung oder andere Defekte zu vermeiden. In der Regel genügen dafür geringere Temperaturen als beim regulären Glühen. Dafür ist die Haltezeit länger und die Kühlrate langsamer. Zudem verfügen spannungsarmgeglühte Ferrite über eine höhere Dauerfestigkeit und halten somit Belastungen besser stand.

Geschichtliche Entwicklung der Ferrite: Von den Anfängen bis heute

1908 beschrieb der deutsche Chemiker Siegfried Hilpert erstmals in einem Patent magnetische Oxide mit elektrisch isolierenden Eigenschaften als Grundlage für magnetische Kerne.

In den 1930er Jahren synthetisierten die japanischen Forscher T. Takei und Y. Kato die ersten Ferritlegierungen mit Zink und Eisen und entwickelten Sendust, ein weichmagnetische Si-Al-Fe-Metallpulver. Zudem gründeten sie die TDK Corporation, um ihre Erfindung kommerziell in Magnetkernen und Ferritkernen für Spulen zu nutzen.

In den 1940er Jahren entwickelte J. L. Snoek in den Niederlanden hochleistungsfähige Ferrite, die von Philips under dem Namen Ferroxcube vermarktet wurden. Seine Arbeit inspirierte den Franzosen Louis Néel 1948 zu seiner Theorie des Ferrimagnetismus.

In den 1950er wurde zufällig die Wirkung von Barium auf Ferrite entdeckt und es wurde Bariumhexaferrit als erster hartmagnetischer Ferrit entwickelt – eine preiswerte Option zur Herstellung von Permanentmagneten. Auf dieser Grundlage wurde in den 1960ern Strontiumhexaferrit entwickelt.

Heutiger Stand und Zukunftsperspektiven

Ferrite werden kontinuierlich weiterentwickelt und bilden die Grundlage für viele moderne Anwendungen wie Hochfrequenzanwendungen, Miniaturisierung und Sensoren. Aber auch im Bereich umweltfreundlicher Technologien leisten Ferrite ihren Beitrag. Moderne Entwicklungen wie Nanoferrite werden auch in den kommenden Jahren den technologischen Fortschritt sichern.