Einfachhärten

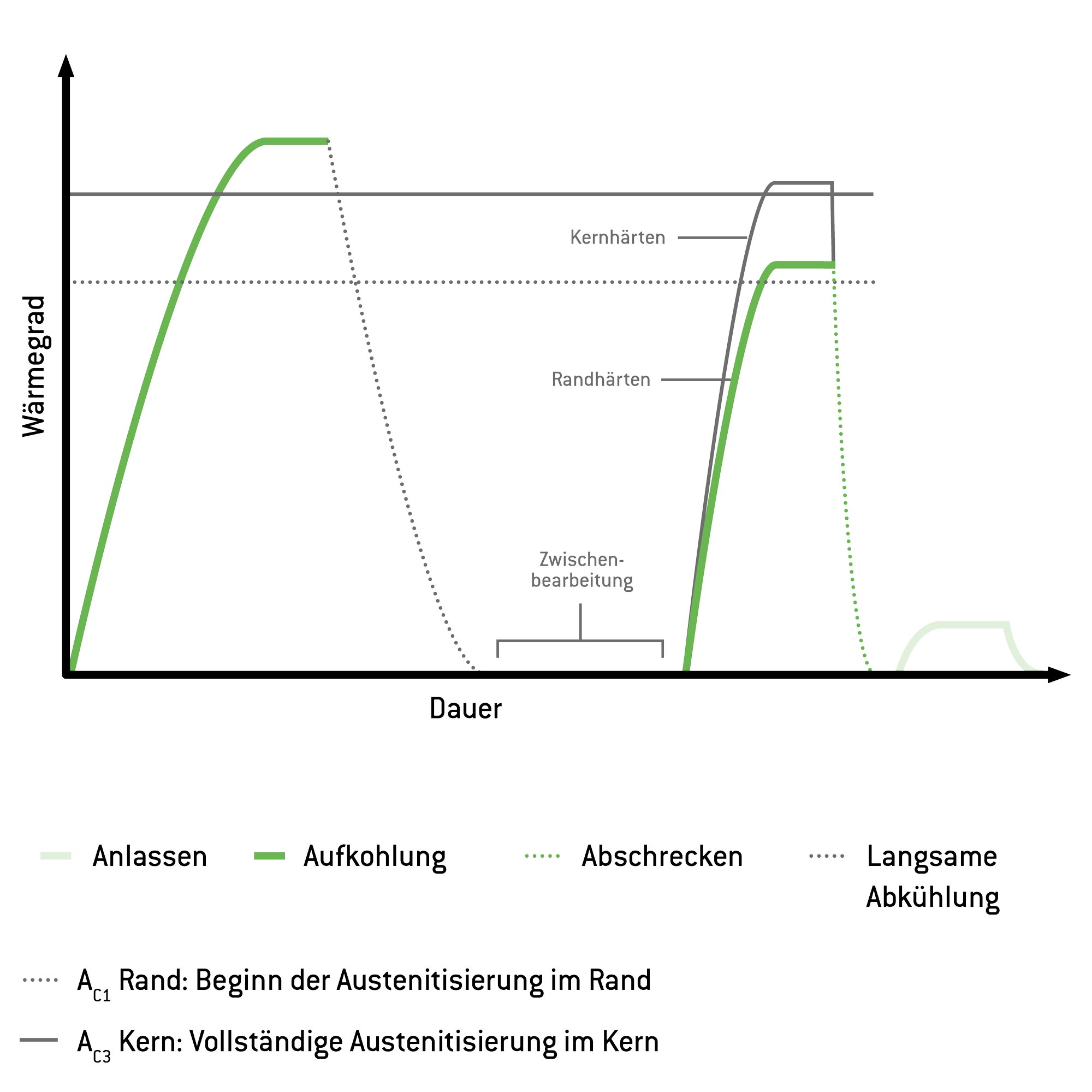

Das Einfachhärten ist ein Härteverfahren, bei dem der Stahl nach dem Aufkohlen erneut erwärmt wird. Ziel dieser Vorgehensweise ist eine Kornfeinung. Dadurch eignet sich diese Variante des Einsatzhärtens besonders für Stähle, die beim Aufkohlen zur Grobkornbildung neigen. Das Einfachhärten kommt aber auch bei notwendigen Zwischenbearbeitungen zum Einsatz.

Die gewünschte Kornfeinung erfolgt durch eine Rekristallisation auf Basis von γ-α-Umwandlungen. Dazu muss der Stahl nach dem Aufkohlen zunächst langsam abgekühlt und in einem separaten Schritt erneut erhitzt werden.

Einfachhärten zum Randhärten

Das Einfachhärten bietet sich zum Randhärten an. Da der Randbereich des Werkstücks nach dem Aufkohlen kohlenstoffreicher ist als der Kern, genügen verhältnismäßig geringe Temperaturen (750 °C bis 850 °C) für eine vollständige Austenitisierung des Randgefüges. Man spricht von der Randhärtetemperatur. Im kohlenstoffärmeren Kernbereich erfolgt dann keine vollständige Austenitisierung. Nach dem Abschrecken entsteht folglich auch nur im Randbereich ein vollständiges Martensitgefüge. Im Kernbereich kann Restferrit verbleiben. Das Einfachhärten eignet sich somit vor allem zum Einstellen gezielter Randeigenschaften eines Werkstücks.

Zeit-Temperatur-Diagramm des Einfachhärtens

Einfachhärten zum Kernhärten

Einfachhärten kann bei einer entsprechenden Kernhärtetemperatur auch zum gezielten Kernhärten genutzt werden. Um eine vollständige Austenitisierung des Kerns zu erreichen, sind hohe Temperaturen um die 900 °C notwendig. Das kann nach dem Abschrecken zu einem grobnadeligen Randgefüge führen. Es ist auch eine Kombination des Rand- und Kernhärtens möglich – das so genannte Doppelhärten.

Doppelhärten

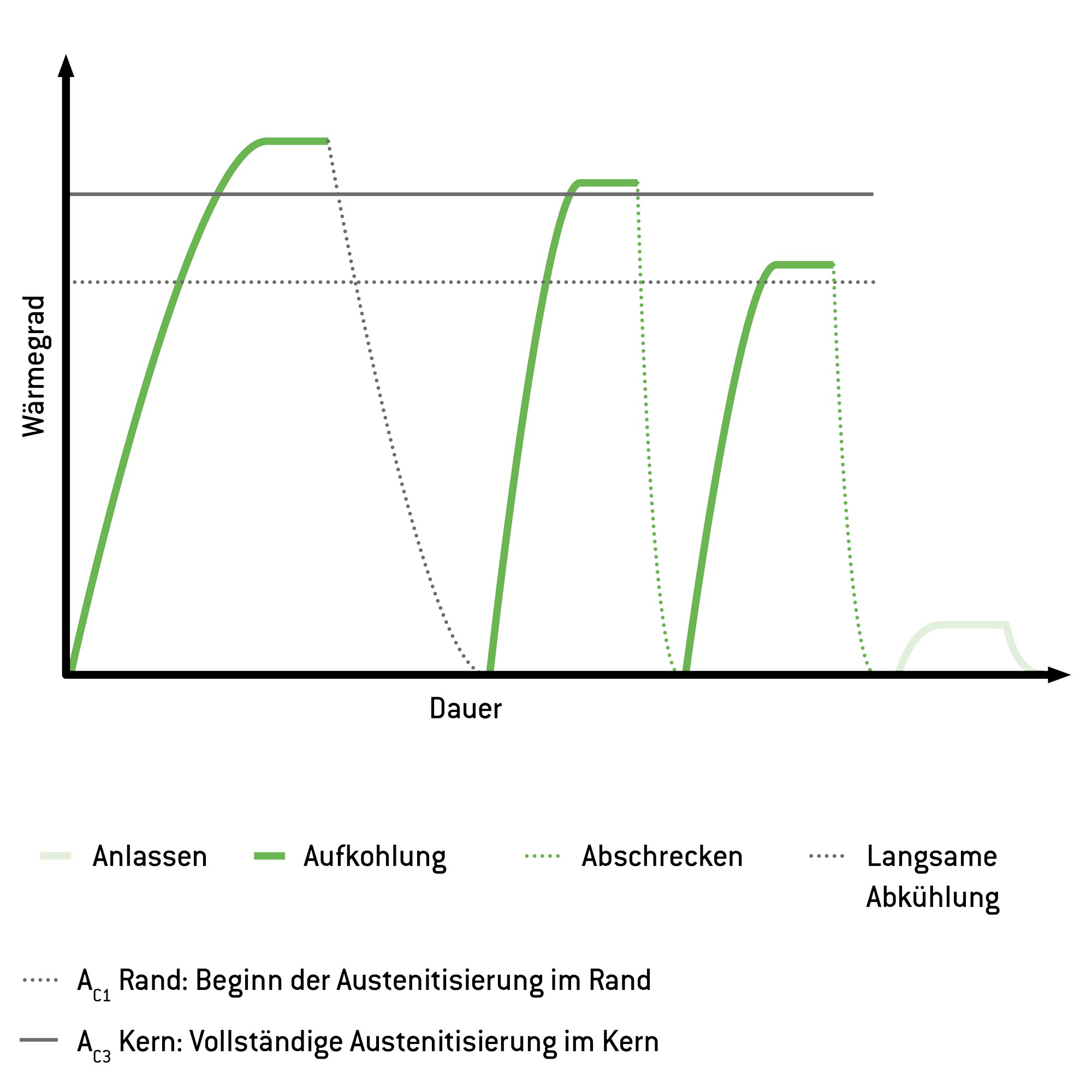

Das Doppelhärten beschreibt verschiedene Varianten einer doppelten Wärmebehandlung. Zum Beispiel werden zwei aufeinanderfolgende Härteprozesse als Doppelhärtung bezeichnet oder ein Glühen und ein darauffolgendes Härten. In der Regel wird das Doppelhärten bei einer konstanten Temperatur durchgeführt. Dadurch kann die Korngröße des Werkstücks nach dem ersten langen Austenitisieren oder einem langen Aufkohlungsvorgang verfeinert werden. Gleichzeitig wird die Einsatzhärtetiefe erhöht.

Eine weitere Bedeutung des Doppelhärtens bezieht sich auf das zweifache Aushärten nach dem Aufkohlen. Dabei erfolgt der erste Härtevorgang bei Kernhärtetemperatur und der zweite auf der Härtetemperatur der Einsatzschicht gemäß DIN 17014.

Das Doppelhärten kann auch längeres Austenitisieren oder einen längeren Aufkohlungsvorgang mit einer langsamen Aushärtung oder Abkühlung außerhalb der Heizkammer umfassen. Dies ähnelt dem Glühvorgang. Anschließend erfolgt eine erneute Aushärtung durch Reaustenitisierung und Abschreckung.

Prozessablauf

Das Doppelhärten als Kombination aus Randschicht- und Kernhärten ist eine Möglichkeit, die gewünschten Kern- und Randschichteigenschaften eines Werkstücks einzustellen. Dazu erfolgt nach dem Aufkohlen eine Abkühlung auf Kernhärtetemperatur und dann wird abgeschreckt. Dabei können die gewünschten Kerneigenschaften eingestellt werden. Danach wird das Werkstück erneut auf Randhärtetemperatur gebracht, um die Eigenschaften der Randschicht zu optimieren. Allerdings ist bei dieser Methode durch die wiederkehrenden Temperaturwechsel mit viel Verzug zu rechnen.

Zeit-Temperatur-Diagramm des Doppelhärtens

Anwendungsbereiche Einfach- und Doppelhärten

Das Einfachhärten und das Doppelhärten kosten relativ viel Zeit und Energie durch die wiederholten Erwärmungsprozesse. Diese Verfahren kommen deshalb vorwiegend bei Stählen zum Einsatz, die zur Grobkornbildung neigen. Für Stähle, die eher kein Grobkorn bilden, wie etwa Chrom-Molybdän-Stähle, gelten diese Verfahren als unwirtschaftlich.

Das Einfachhärten kommt zur Steigerung der Verschleißfestigkeit verschiedenster Komponenten zum Einsatz. Das Doppelhärten ist vor allem interessant für Bauteile, die eine hohe Einsatzhärteschicht aufweisen müssen.

| Einfachhärten | Doppelhärten |

|

|

Ergänzung mit anderen Verfahren

Das Zwischenglühen lässt sich gut mit dem Einfachhärten und dem Doppelhärten kombinieren. Ziel dabei ist es, die Bildung von Restaustenit bei der Kornfeinung zu minimieren. Zudem kann das Zwischenglühen Verzug reduzieren. Dazu wird das Werkstück bei langer Haltedauer unterhalb des Umwandlungspunkts Ac1 geglüht.