Was sind Eigenspannungen?

Eigenspannungen resultieren aus ungleichmäßigen Dehnungen und Kontraktionen, die während der Herstellung oder Bearbeitung von Metallteilen auftreten. Ein häufiges Beispiel ist das ungleichmäßige Abkühlen nach dem Schweißen, das zu lokalen Dehnungen und damit zu Eigenspannungen führen kann.

Grundsätzlich verfügt jedes Bauteil über Eigenspannungen. Je nach Ausprägung können Sie leichten Verzug, aber auch starke Verformungen verursachen. Zudem wird das Metall anfälliger für Materialermüdung und Rissbildung. Daher ist es wichtig, Eigenspannungen durch geeignete Fertigungstechniken und Nachbehandlungsprozesse wie Spannungsarmglühen zu minimieren.

Einteilung von Eigenspannungen

Es gibt zwei verschiedene Ansätze zur Einteilung von Eigenspannungen – nach Ausdehnung und nach Zeitverlauf.

1 Einteilung nach Ausdehnung

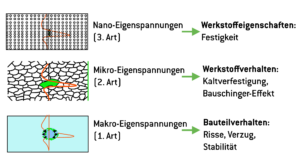

Bei der Einteilung der Eigenspannung nach ihrer Ausdehnung betrachtet man die tatsächliche Verteilung der Spannungen im Material.

Makroskopische Eigenspannungen (I. Art)

Makroskopische Spannungen sind mit bloßem Auge oder einfachen Messverfahren sichtbar. Sie erstrecken sich über mehrere Körner und sind oft über das gesamte Bauteil oder große Teile davon verteilt. Sie haben dadurch einen großen Einfluss auf die Eigenschaften des Bauteils. Typische Ursachen sind Schweißen, Gießen und ungleichmäßige Abkühlvorgänge.

Mikroskopische Eigenspannungen (II. Art)

Mikroskopische Eigenspannungen erstrecken sich über ein Korn und sind das Ergebnis von

Unregelmäßigkeiten in der Kristallstruktur, wie zum Beispiel Versetzungen, Korngrenzen oder

unterschiedliche Phasen. Sie beeinflussen beispielsweise Eigenschaften wie die Duktilität und

die Bruchzähigkeit eines Metalls.

Submikroskopische

Eigenspannungen/Nano-Eigenspannungen (III. Art)

Submikroskopische Spannungen treten innerhalb eines kleinen Bereichs eines Korns auf. Ursache sind Defekte und Versetzungen auf atomarer Ebene. Wegen ihrer geringen Ausdehnung haben sie nur begrenzt Einfluss auf die mechanischen Eigenschaften eines Bauteils, können aber Prozesse wie die Diffusion auf atomarer Ebene beeinflussen.

2 Einteilung nach Zeitverlauf

Bei der Kategorisierung nach Zeitverlauf steht im Fokus, wann die Eigenspannungen auftreten und wie lange sie im Material verbleiben.

Temporäre Spannungen

Temporäre Spannungen sind nur vorübergehend in einem Material vorhanden und verschwinden nach Wegfall der Ursache oder wenn sich das Material an die neue Situation angepasst hat. Sie treten beispielsweise bei ungleichmäßiger Abkühlung auf.

Latente Spannungen

Wenn temporäre Spannungen die Streckgrenze überschreiten, entstehen latente Spannungen, die sich durch Maßnahmen wie Spannungsarmglühen oder Tempern beseitigen lassen.

Permanente Spannungen

Permanente Spannungen entstehen bei inhomogener Wärmeausdehnung während der Abkühlung. Sie können nicht nur durch Tempern ausgeglichen werden, sondern auch durch mechanische Bearbeitung und spanende Verfahren.

Ursachen und Auswirkungen von Eigenspannungen in Materialien und Bauteilen

Eigenspannungen können vielfältige Ursachen haben, die sich unterschiedlich kategorisieren lassen.

Plastische Verformung

| Kaltverformung | – Eigenspannungen entstehen durch unterschiedliche Dehnungen und Verformungen in verschiedenen Bereichen des Materials – typisch für Biegen, Ziehen oder Walzen |

| Mechanische Bearbeitung | – Eigenspannungen entstehen aus lokalen plastischen Verformungen an der Oberfläche oder in Oberflächennähe – typisch für Fräsen, Bohren oder Schleifen |

Inhomogene Gefügeumwandlung

| Phasenumwandlung | – ungleichmäßige Veränderungen im Gefüge erzeugen Eigenspannungen – typisch für Schweißen und Wärmebehandlungen – z. B. Volumenänderung durch martensitische Umwandlung |

| Gießen | – Eigenspannungen entstehen wegen unterschiedlicher Schrumpfungen durch ungleichmäßige Abkühlung, weil der Rand schneller abkühlt als der Kern |

Thermische Einflüsse

| Lokales Erwärmen | – nur ein bestimmter Bereich des Bauteils wird erhitzt, was zu Spannungen führt – typisch für Schweißen |

| Temperaturgradient | – Eigenspannungen durch ungleichmäßige Temperaturverteilung im Material beim Erwärmen oder Abkühlen |

Weitere Ursachen für Eigenspannungen

Darüber hinaus gibt es eine Reihe weiterer Ursachen für Eigenspannungen, die aus den Werkstoffeigenschaften oder aus der Geometrie des Bauteils resultieren können– beispielsweise ein hoher Ausdehnungskoeffizient und anisotrope Eigenschaften oder komplexe Geometrien, scharfe Kanten und ungleichmäßige Querschnitte.

Wie kann ich Eigenspannungen messen?

Eigenspannungen lassen sich mittels zerstörender, halbzerstörender und zerstörungsfreier Verfahren messen. Welche Technik angewendet wird, hängt von den zur Verfügung stehenden Mitteln und der gewünschten Informationstiefe ab.

Zerstörende Prüfung

Bei der zerstörenden Prüfung wird das Objekt der Messung zerstört. Das kann beispielsweise in der Entwicklung sinnvoll sein. Zerstörende Prüfungen sind vergleichsweise kostengünstig. Typische Beispiele sind die Kontur-Methode und die Schlitzung.

Bei der Konturmethode wird die Probe in zwei Teile getrennt. Diese Technik liefert eine 2D-Karte der Eigenspannungen senkrecht zur Messebene über den gesamten Materialquerschnitt.

Bei der Schlitzmethode wird das Werkstück tief eingeschnitten. Dann werden die Verformungen in Abhängigkeit von der Schlitztiefe gemessen. Aus den Ergebnissen lassen sich Dickeneigenspannungen senkrecht zum Einschnitt berechnen.

Halbzerstörende Prüfung

Bei halbzerstörenden Prüfungen werden nur geringe Materialmengen entfernt. Davon abgesehen ist das Grundprinzip mit der zerstörenden Prüfung vergleichbar. Beispiele sind die Tiefloch- und die Mittellochbohrung.

Beim Tieflochbohren wird zunächst ein Loch durch die Probe gebohrt und danach wird ein kreisförmiger Materialkern um das Loch herum herausgeschnitten. Aus den geometrischen Änderungen zwischen dem Durchmesser des ersten Lochs und des zweiten Lochs lassen sich die Eigenspannungen berechnen.

Das Bohren eines Mittellochs ist eine Methode zur Messung von Verformungen um das Bohrloch herum. Dafür werden Dehnungsmessstreifen eingesetzt. Anhand der Ergebnisse lassen sich die Eigenspannungen berechnen.

Zerstörungsfreie Prüfung

Zerstörungsfreie Prüfungen ermöglichen die Messung von Eigenspannungen und die Bewertung der strukturellen Integrität, während das Objekt intakt bleibt und weiterverwendet werden kann. Dafür bieten sich verschiedene Methoden an.

Die Neutronenbeugung nutzt Neutronen zur Messung des Kristallgitterabstandes. Weiterführend kann ein Synchrotron zur Beschleunigung der elektromagnetischen Strahlung genutzt werden. Zudem erlaubt die Röntgendiffraktometrie die Messung von Oberflächeneigenspannungen.

Eigenspannungen vermindern: Wärmebehandlungsverfahren zur Spannungsreduktion

Um ein Bauteil optimal auf seinen Einsatzzweck vorzubereiten und Zuverlässigkeit während des Betriebs zu gewährleisten, müssen Eigenspannungen im Material minimiert werden. Die HÄRTHA GROUP bietet dafür folgende Verfahren an:

- Spannungsarmglühen: Das Spannungsarmglühen findet unterhalb der individuellen Umwandlungstemperatur des jeweiligen Werkstoffs statt und gilt als sehr effektive Wärmebenhandlung zum Abbau von Eigenspannungen.

- Normalisieren: Beim Normalisieren wird der Stahl auf eine Temperatur oberhalb seiner Umwandlungstemperatur erhitzt und dann im Gas oder an der Luft abgekühlt. Dadurch werden gleichzeitig Härte, Zugfestigkeit und Eigenspannungen im Material abgebaut.

- Anlassen: Die Anlasstemperatur ist werkstoffspezifisch und kann aus sog. Werkstoffdatenblättern entnommen werden. Über das Anlassen ist es möglich die gewünschte Endhärte an einem Bauteil einzustellen. Dann folgt ein langsames Abkühlen. Dabei werden Härte, Zugfestigkeit und Eigenspannungen abgebaut,

während die Zähigkeit steigt. Je nach Werkstoff bzw. Stahlsorte können mehrfache Anlasszyklen erforderlich sein.

Positive und negative Auswirkungen von Eigenspannungen

Hohe Eigenspannungen sind unerwünscht und sollen abgebaut werden, aber Eigenspannungen können auch positive Auswirkungen auf einen Werkstoff haben und werden gezielt eingesetzt, um beispielsweise folgende Eigenschaften zu erzielen:

- Gesteigerte Festigkeit: Druckeigenspannungen können die Festigkeit von Bauteilen erhöhen, z. B. bei Druckbehältern oder Turbinen.

- Höhere Korrosionsbeständigkeit: Eigenspannungen können einen positiven Einfluss auf die Korrosionsbeständigkeit haben, z. B. bei Rohrleitungen oder Armaturen.

- Höhere Belastbarkeit: Bauteile können durch Eigenspannungen eine höhere Ermüdungsfestigkeit erzielen, z. B. Federn und Achsen.

- Optimiertes Verformungsverhalten: Eigenspannungen beeinflussen das Verformungsverhalten von Metallen. Das ist beispielsweise relevant für Umformwerkzeuge oder verschiedenste Blechteile.

Doch auch gezielt eingebrachte Eigenspannungen müssen kontrolliert werden, um Probleme wie die Rissbildung bei Schweißkonstruktionen, mangelnde Maßhaltigkeit bei

Präzisionsbauteilen oder ein Versagen des Materials bei Fahrzeugen oder Bauwerken zu vermeiden.

Fazit

Nur wenn Eigenspannungen optimal eingestellt sind, können Bauteile die gewünschten Eigenschaften wie ein geschmeidiges Verformungsverhalten, eine hohe Festigkeit oder geringe Sprödigkeit erreichen. Dafür ist neben tiefgreifenden Fachkenntnissen viel Erfahrung

seitens der Fachleute notwendig, die das Metall bearbeiten.